Omdannelse af produktionseffektivitet gennem moderne rørproduktionssystemer

I den aktuelle konkurrenceprægede industri er det ikke længere et privilegium, men en nødvendighed at optimere produktionskapaciteten. En rørproduktionslinje repræsenterer et betydeligt fremskridt i produktions-teknologi og tilbyder hidtil usete niveauer af effektivitet og produktionspotentiale. Når industrierne fortsætter med at udvikle sig, er implementeringen af avancerede rørproduktionslinjer blevet en afgørende strategi for producenter, der ønsker at forbedre deres operationelle evner.

Integration af en moderne rørproduktionslinje kan revolutionere din produktionsproces, effektivisere operationer og samtidig forbedre kvalitetskontrollen og reducere affald. Denne omfattende analyse udforsker, hvordan disse sofistikerede systemer kan transformere din produktionskapacitet og sikre betydelige afkast på investeringen.

Kernekomponenter i avancerede rørproduktionssystemer

Væsentlig maskineri og udstyr

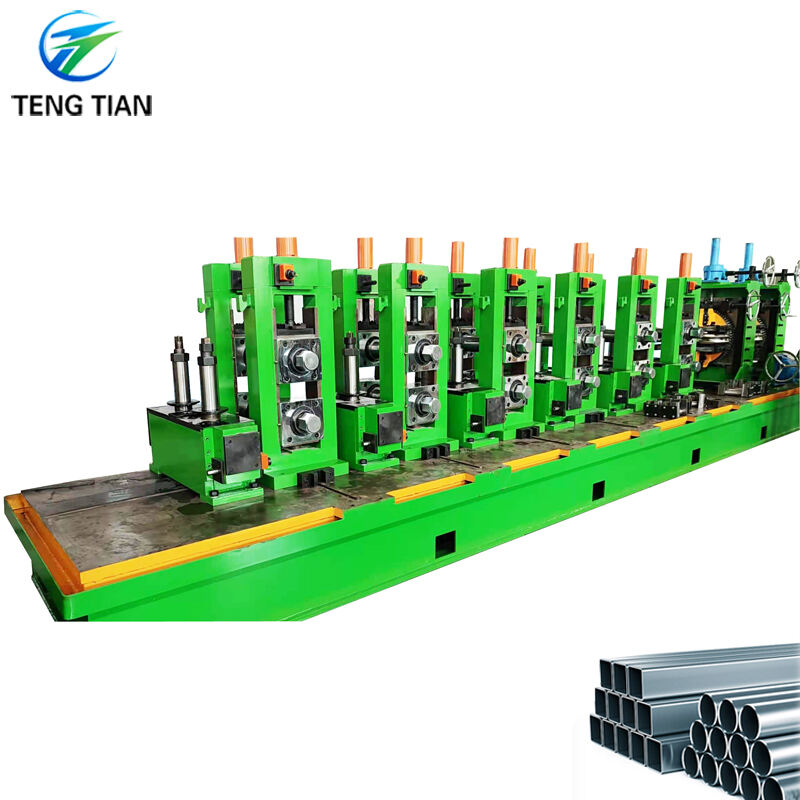

En omfattende rørproduktionslinje består af flere sammenkoblede komponenter, der arbejder i perfekt symfoni. Processen starter med afvikleren, som håndterer tilførsel af råmateriale, efterfulgt af formningssektionen, hvor flade bånd gradvist formes til rørform. Svejsningsstationen, en kritisk komponent, sikrer præcis og holdbar sømforbindelse, mens dimensionssektionen opretholder nøjagtige specifikationer.

Kontrolsystemer, herunder ultralydtestudstyr og lasermåleværktøjer, er integreret gennem hele linjen for at sikre ensartede produktstandarder. Skærestationen og udstyr til afslutning af enderne udgør den basale opsætning, men yderligere specialiserede komponenter kan tilføjes afhængigt af de specifikke produktionskrav.

Automatiserings- og styresystemer

Moderne rørproduktionslinjer udnytter sofistikerede automatiseringsteknologier for at fastholde præcis kontrol over alle aspekter af produktionsprocessen. Programmerbare logikstyringer (PLC'er) koordinerer forskellige komponenter, mens avancerede sensorer overvåger produktionsparametre i realtid. Disse systemer gør det muligt at foretage hurtige justeringer for at opretholde optimal ydelse og reducere risikoen for fejl.

Integration af Industri 4.0-teknologier muliggør omfattende indsamling og analyse af data, hvilket gør det muligt at implementere forudsigende vedligeholdelse og kontinuerlig procesoptimering. Denne grad af automatisering reducerer markant antallet af menneskelige fejl og øger samtidig den overordnede driftseffektivitet.

Produktivitetsfordele og outputforbedring

Hastigheds- og effektivitetsforbedringer

En veltilrettelagt rørproduktionslinje kan markant øge produktionshastighederne, samtidig med at den opretholder konstante kvalitetsstandarder. Moderne systemer kan opnå produktionshastigheder på flere hundrede meter i minuttet, afhængigt af materialet og specifikationerne. Dette repræsenterer en betydelig forbedring i forhold til traditionelle produktionsmetoder.

Den kontinuerlige natur i produktionsprocessen eliminerer mange af de flaskehalse, der er forbundet med batch-processering. Ved at reducere opsætnings- og produktionsafbrydelsetider kan producenter opnå vedholdende højoutputproduktion med minimal nedetid.

Kvalitetskontrol og reduktion af spild

Integrerede kvalitetskontrolsystemer i rørproduktionslinjen sikrer en ensartet produktkvalitet og minimerer samtidig materialepil. Avancerede overvågningssystemer kan registrere og korrigere afvigelser i realtid og dermed forhindre produktion af defekte produkter. Denne proaktive tilgang til kvalitetskontrol reducerer affaldsprocenten og de tilhørende omkostninger markant.

Den præcise kontrol, som moderne produktionslinjer tilbyder, gør det også muligt at overholde strammere tolerancer, hvilket resulterer i produkter af højere kvalitet og øget kundetilfredshed. Disse forbedringer af kvalitetskontrollen bidrager direkte til en øget produktionskapacitet ved at reducere behovet for reparationer og omarbejde.

Økonomisk indvirkning og afkast af investering

Analyse af omkostnings-effektivitet

At investere i en rørproduktionslinje kræver omhyggelig vurdering af både de umiddelbare og de langsigtige økonomiske konsekvenser. Selvom den oprindelige investeringsudgift kan være betydelig, fører den potentielle stigning i produktionskapacitet og de reducerede driftsomkostninger ofte til attraktive afkastningsprognoser. Lønomkostninger per enhed falder markant på grund af automatisering, mens forbedringer i energieffektivitet bidrager til lavere driftsudgifter.

Materialudnyttelsesraten forbedres typisk med moderne produktionslinjer, hvilket resulterer i mindre spild og bedre omkostningsstyring. Evnen til at opretholde konstant kvalitet reducerer også garantiopkald og kunderetur, hvilket yderligere forbedrer de økonomiske fordele.

Markedskonkurrenceevne

Forbedret produktionskapacitet gennem en moderne rørproduktionslinje gør det muligt for producenter at svare mere effektivt på markedets efterspørgsel. Evnen til at producere større mængder, samtidig med at kvalitetsstandarder opretholdes, fører ofte til en forbedret markedsposition og øget kundetilfredshed. Denne kapacitet kan være særligt værdifuld i industrier med sæsonudsving i efterspørgslen eller hurtig vækstpotentiale.

Flexibiliteten i moderne produktionslinjer giver desuden producenterne mulighed for hurtigt at tilpasse sig ændrede markedskrav, uanset om det sker gennem ændringer i produktspecifikationer eller justeringer af produktionmængder. En sådan tilpasningsevne udgør en væsentlig konkurrencefordel i dagens dynamiske produktionsmiljø.

Implementeringsstrategier og overvejelser

Planlægning og Integration

En succesfuld implementering af en produktionslinje til rør kræver omhyggelig planlægning og vurdering af eksisterende produktionsprocesser. En grundig vurdering af nuværende produktionskapaciteter, pladsbehov og medarbejdernes færdigheder er afgørende. Integreringsplanen skal tage højde for potentielle forstyrrelser af løbende drift og omfatte omfattende træningsprogrammer for driftspersonalet.

At arbejde tæt sammen med udstningsspecialister i planlægningsfasen hjælper med at sikre, at det valgte system er i tråd med specifikke produktionskrav og fremtidige vækstplaner. Denne samarbejd kan også gøre installations- og igangsætningsprocesser mere jævne.

Vedligeholdelse og optimering

Det er afgørende at etablere effektive vedligeholdelsesprotokoller for at maksimere fordelene ved en rørproduktionslinje. Forebyggende vedligeholdelsesplaner, administration af reservedelslager og regelmæssig systemoptimering bidrager til vedholdende høj ydelse. Uddannelsesprogrammer bør lægge vægt på både rutinemæssige vedligeholdelsesprocedurer og fejlsøgningsteknikker.

Kontinuerlig overvågning og analyse af produktionsdata muliggør løbende optimering af driftsparametre og sikrer, at systemet opretholder maksimal effektivitet. Regelmæssig gennemgang og justering af vedligeholdelsesstrategier hjælper med at forhindre uventet nedetid og forlænge udstyrets levetid.

Ofte stillede spørgsmål

Hvor lang tid tager det at installere en komplet rørproduktionslinje?

Installationstidslinjen for en rørproduktionslinje ligger typisk mellem 3 og 6 måneder, afhængigt af systemets kompleksitet og krav til stedets forberedelse. Dette omfatter udstationsinstallation, test og indledende operatørtræning.

Hvilken type vedligeholdelse kræver en rørproduktionslinje?

Almindelig vedligeholdelse omfatter daglige inspektioner, ugentlige komponentkontroller og planlagte forebyggende vedligeholdelsesaktiviteter. Større vedligeholdelsesintervaller forekommer typisk hvert 6.-12. måned, afhængigt af produktionsvolumen og driftsforhold.

Hvad er den forventede afkastning på investering for en rørproduktionslinje?

Selvom afkastningen varierer afhængigt af de specifikke forhold, rapporterer de fleste producenter om positive afkast inden for 2-4 år efter installation. Faktorer, der påvirker afkastningen, omfatter produktionsvolumen, materialomkostninger, arbejdskraftbesparelser og markedsforhold.

Kan eksisterende produktionsfaciliteter opgraderes med ny rørproduktionsteknik?

Ja, mange faciliteter kan opgraderes eller eftermonteres med moderne rørproduktionsteknik. Det kræver dog omhyggelig planlægning for at sikre kompatibilitet med eksisterende infrastruktur og minimal forstyrrelse af løbende drift.