Steigerung der Fertigungseffizienz durch moderne Rohrproduktionssysteme

In der heutigen wettbewerbsintensiven Fertigungslandschaft ist die Optimierung der Produktionskapazität nicht nur ein Vorteil – sie ist eine Voraussetzung für das Überleben. Eine rohrproduktionslinie bedeutet einen bedeutenden Fortschritt in der Fertigungstechnologie und bietet bisher unerreichte Effizienz- und Ausgabepotenziale. Da sich die Industrien weiterentwickeln, ist der Einsatz fortschrittlicher Rohrproduktionslinien zu einer entscheidenden Strategie für Hersteller geworden, um ihre operativen Fähigkeiten zu verbessern.

Die Integration einer modernen Rohrproduktionslinie kann Ihren Fertigungsprozess revolutionieren, Abläufe optimieren und gleichzeitig die Qualitätssicherung verbessern sowie Abfall reduzieren. Diese umfassende Analyse untersucht, wie diese hochentwickelten Systeme Ihre Produktionskapazität transformieren und erhebliche Renditen auf die Investition liefern können.

Kernkomponenten fortschrittlicher Rohrfertigungssysteme

Wesentliche Maschinen und Ausrüstungen

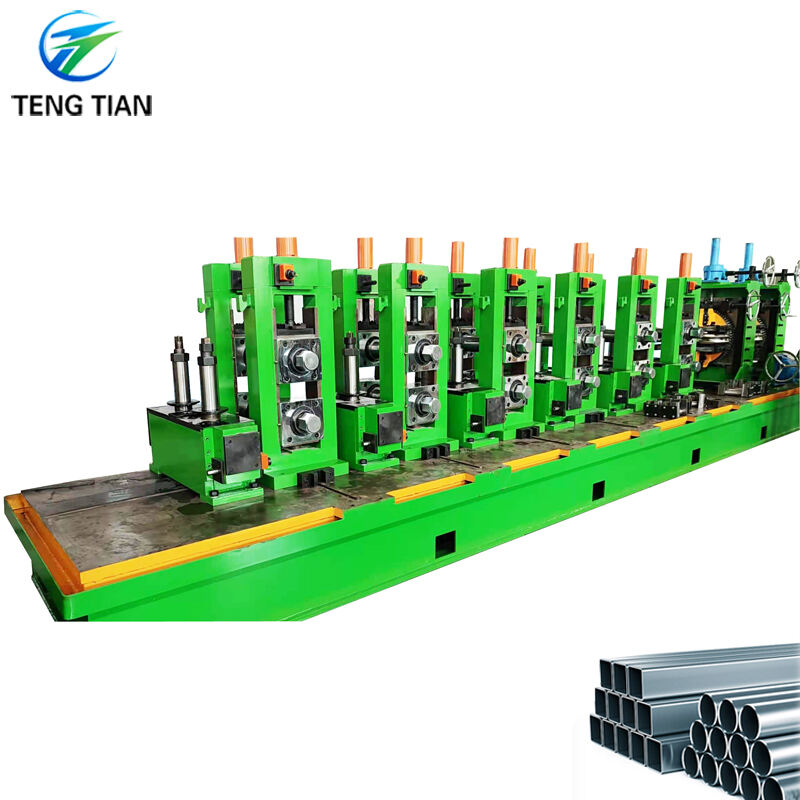

Eine umfassende Rohrproduktionslinie besteht aus mehreren miteinander verbundenen Komponenten, die perfekt synchronisiert arbeiten. Der Prozess beginnt mit dem Abwickler, der das Rohmaterial zuführt, gefolgt vom Formabschnitt, in dem flache Bänder nach und nach zu runden Formen geformt werden. Die Schweißstation, eine wesentliche Komponente, gewährleistet präzise und dauerhafte Nahtverbindungen, während der Kalibrierabschnitt für exakte Spezifikationen sorgt.

Qualitätskontrollsysteme, einschließlich Ultraschallprüfeinrichtungen und Lasermesstechnik, sind in die gesamte Produktionslinie integriert, um einheitliche Produktstandards sicherzustellen. Die Schneidstation und Endbearbeitungsmaschinen vervollständigen die Grundausrüstung, wobei zusätzliche spezialisierte Komponenten je nach spezifischen Produktionsanforderungen hinzugefügt werden können.

Automatisierung und Steuerung

Moderne Rohrfertigungslinien nutzen hochentwickelte Automatisierungstechnologien, um präzise Kontrolle über jeden Aspekt des Fertigungsprozesses zu behalten. Programmierbare Logiksteuerungen (PLCs) koordinieren verschiedene Komponenten, während fortschrittliche Sensoren die Produktionsparameter in Echtzeit überwachen. Diese Systeme ermöglichen schnelle Anpassungen, um optimale Leistung aufrechtzuerhalten und das Risiko von Fehlern zu verringern.

Die Integration von Industrie-4.0-Technologien ermöglicht eine umfassende Datenerfassung und -analyse und damit vorbeugende Wartung sowie eine kontinuierliche Prozessoptimierung. Dieses Maß an Automatisierung reduziert menschliche Fehler erheblich und steigert gleichzeitig die gesamte operative Effizienz.

Produktivitätsvorteile und Steigerung der Ausbringung

Geschwindigkeits- und Effizienzsteigerungen

Eine gut gestaltete Rohrfertigungslinie kann die Fertigungsgeschwindigkeit erheblich erhöhen, ohne Kompromisse bei der Qualität einzugehen. Moderne Systeme erreichen Produktionsgeschwindigkeiten von mehreren hundert Metern pro Minute, abhängig vom Material und den Spezifikationen. Dies bedeutet eine erhebliche Verbesserung gegenüber traditionellen Fertigungsmethoden.

Der kontinuierliche Charakter des Produktionsprozesses beseitigt viele Engpässe, die mit der Batch-Verarbeitung verbunden sind. Durch die Reduzierung von Rüstzeiten und das Minimieren von Produktionsunterbrechungen können Hersteller eine dauerhaft hohe Ausbringung mit minimalem Stillstand erreichen.

Qualitätskontrolle und Abfallreduzierung

Integrierte Qualitätskontrollsysteme innerhalb der Rohrproduktionslinie gewährleisten eine gleichbleibend hohe Produktqualität und minimieren gleichzeitig Materialabfall. Moderne Überwachungssysteme können Abweichungen in Echtzeit erkennen und korrigieren, wodurch die Produktion fehlerhafter Produkte verhindert wird. Dieser proaktive Ansatz bei der Qualitätskontrolle reduziert die Ausschussraten und die damit verbundenen Kosten erheblich.

Die präzise Steuerung moderner Produktionslinien ermöglicht zudem eine engere Einhaltung der Toleranzen, was zu einer höheren Produktqualität und gesteigerten Kundenzufriedenheit führt. Diese Verbesserungen bei der Qualitätskontrolle tragen direkt zu einer gesteigerten Produktionskapazität bei, da Nacharbeit und Reparaturen weniger häufig erforderlich sind.

Wirtschaftliche Auswirkungen und Return on Investment

Kosten-Effizienz-Analyse

Die Investition in eine Rohrfertigungslinie erfordert eine sorgfältige Prüfung sowohl der unmittelbaren als auch der langfristigen finanziellen Auswirkungen. Obwohl die anfänglichen Investitionskosten erheblich sein können, führt die potenzielle Steigerung der Produktionskapazität und die Reduzierung der Betriebskosten oft zu attraktiven Renditezahlen. Die Personalkosten pro Einheit sinken aufgrund der Automatisierung deutlich, während Verbesserungen der Energieeffizienz zu niedrigeren Betriebskosten beitragen.

Die Materialausnutzungsraten verbessern sich in der Regel bei modernen Produktionslinien, was weniger Abfall und eine bessere Kostenkontrolle bedeutet. Die Fähigkeit, eine gleichbleibende Qualität aufrechtzuerhalten, reduziert zudem Garantieansprüche und Kundenretouren, was die wirtschaftlichen Vorteile weiter verstärkt.

Markt Wettbewerbsfähigkeit

Durch eine moderne Rohrfertigungslinie wird die Produktionskapazität gesteigert, wodurch Hersteller effektiver auf Marktnachfragen reagieren können. Die Fähigkeit, höhere Stückzahlen zu produzieren, ohne die Qualitätsstandards zu vernachlässigen, führt häufig zu einer verbesserten Marktposition und höheren Kundenzufriedenheit. Diese Fähigkeit kann insbesondere in Branchen mit saisonalen Nachschwankungen oder schnellem Wachstumspotenzial von großem Wert sein.

Die Flexibilität moderner Produktionslinien erlaubt es Herstellern, sich rasch sich wandelnden Marktbedingungen anzupassen, sei es durch Anpassungen der Produktspezifikationen oder durch Veränderungen der Produktionsmengen. Eine solche Anpassbarkeit stellt in der heutigen dynamischen Fertigungslandschaft einen bedeutenden Wettbewerbsvorteil dar.

Implementierungsstrategien und Aspekte

Planung und Integration

Die erfolgreiche Implementierung einer Rohrproduktionslinie erfordert sorgfältige Planung und Berücksichtigung der bestehenden Fertigungsprozesse. Eine gründliche Bewertung der aktuellen Produktionskapazitäten, der benötigten Fläche sowie der Fähigkeiten des Personals ist unerlässlich. Der Integrationsplan sollte potenzielle Störungen des laufenden Betriebs berücksichtigen und umfassende Schulungsprogramme für das Betriebspersonal beinhalten.

Die enge Zusammenarbeit mit Ausrüstungslieferanten während der Planungsphase hilft sicherzustellen, dass das ausgewählte System spezifischen Produktionsanforderungen und zukünftigen Wachstumszielen entspricht. Diese Zusammenarbeit kann zudem eine reibungslose Installation und Inbetriebnahme erleichtern.

Wartung und Optimierung

Die Etablierung effektiver Wartungsprotokolle ist entscheidend, um die Vorteile einer Rohrproduktionslinie optimal zu nutzen. Vorbeugende Wartungspläne, Lagerverwaltung von Ersatzteilen und regelmäßige Systemoptimierung tragen zu einer nachhaltig hohen Leistung bei. Schulungsprogramme sollten sowohl routinemäßige Wartungsverfahren als auch Fehlersuchtechniken betonen.

Die kontinuierliche Überwachung und Analyse von Produktionsdaten ermöglicht die laufende Optimierung der Betriebsparameter und stellt sicher, dass das System seine maximale Effizienz beibehält. Regelmäßige Überprüfung und Anpassung der Wartungsstrategien helfen, unerwartete Ausfallzeiten zu vermeiden und die Lebensdauer der Anlagen zu verlängern.

Häufig gestellte Fragen

Wie lange dauert die Installation einer kompletten Rohrproduktionslinie?

Die Installationsdauer für eine Rohrproduktionslinie liegt in der Regel zwischen 3 und 6 Monaten, abhängig von der Komplexität des Systems und den Vorbereitungsanforderungen vor Ort. Dazu gehören die Installation der Ausrüstung, die Durchführung von Tests und die erste Schulungsphase für die Bediener.

Welche Art von Wartung benötigt eine Rohrproduktionslinie?

Zu den regelmäßigen Wartungsarbeiten gehören tägliche Inspektionen, wöchentliche Komponentenüberprüfungen und geplante vorbeugende Wartungsmaßnahmen. Umfassende Wartungsintervalle liegen in der Regel alle 6–12 Monate, abhängig von der Produktionsmenge und den Betriebsbedingungen.

Welche Rendite ist bei einer Rohrproduktionslinie zu erwarten?

Obwohl die Rendite von den jeweiligen Umständen abhängt, berichten die meisten Hersteller von positiven Ergebnissen innerhalb von 2–4 Jahren nach der Installation. Faktoren, die die Rendite beeinflussen, sind unter anderem die Produktionsmenge, Materialkosten, Personaleinsparungen und Marktbedingungen.

Können bestehende Produktionsstätten mit neuer Rohrproduktionstechnik aufgerüstet werden?

Ja, viele Anlagen können mit moderner Rohrproduktionstechnik aufgerüstet oder nachgerüstet werden. Es ist jedoch eine sorgfältige Planung erforderlich, um die Kompatibilität mit der bestehenden Infrastruktur sicherzustellen und laufende Betriebsabläufe möglichst wenig zu stören.