Transformando la Eficiencia Manufacturera a Través de Sistemas Modernos de Producción de Tubos

En el competitivo entorno manufacturero actual, optimizar la capacidad de producción no es solo una ventaja: es una necesidad para sobrevivir. Una línea de producción de tubos representa un avance significativo en tecnología de fabricación, ofreciendo niveles sin precedentes de eficiencia y potencial de salida. A medida que las industrias continúan evolucionando, la implementación de líneas avanzadas de producción de tubos se ha convertido en una estrategia revolucionaria para los fabricantes que buscan mejorar sus capacidades operativas.

La integración de una línea moderna de producción de tubos puede revolucionar su proceso de fabricación, optimizando operaciones y mejorando simultáneamente el control de calidad y reduciendo desperdicios. Este análisis exhaustivo explora cómo estos sistemas sofisticados pueden transformar su capacidad productiva y generar retornos sustanciales sobre la inversión.

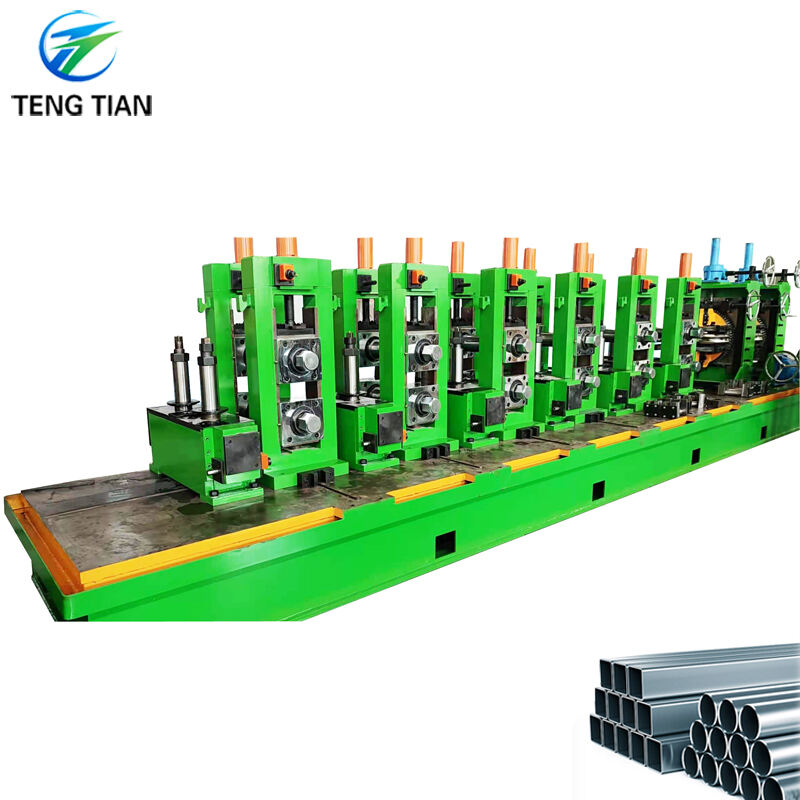

Componentes Principales de los Sistemas Avanzados de Producción de Tubos

Maquinaria y Equipos Esenciales

Una línea completa de producción de tubos consta de varios componentes interconectados que trabajan en perfecta sincronización. El proceso comienza con el desenrollador, que maneja la alimentación del material bruto, seguido por la sección de conformado donde las tiras planas se moldean gradualmente en formas tubulares. La estación de soldadura, un componente crítico, asegura uniones precisas y duraderas, mientras que la sección de dimensionado mantiene especificaciones exactas.

Los sistemas de control de calidad, incluyendo equipos de pruebas ultrasónicas y herramientas de medición láser, están integrados a lo largo de toda la línea para mantener estándares consistentes de producto. La estación de corte y el equipo de acabado final completan la configuración básica, aunque pueden agregarse componentes especializados adicionales según los requisitos específicos de producción.

Sistemas de automatización y control

Las líneas modernas de producción de tubos utilizan tecnologías avanzadas de automatización para mantener un control preciso sobre cada aspecto del proceso de fabricación. Los Controladores Lógicos Programables (PLCs) coordinan varios componentes, mientras que sensores avanzados monitorean en tiempo real los parámetros de producción. Estos sistemas permiten ajustes rápidas para mantener un rendimiento óptimo y reducir la probabilidad de defectos.

La integración de tecnologías de la Industria 4.0 permite la recopilación y análisis integral de datos, posibilitando el mantenimiento predictivo y la optimización continua de procesos. Este nivel de automatización reduce significativamente los errores humanos y aumenta la eficiencia operativa general.

Beneficios de Productividad y Mejora de la Producción

Mejoras en Velocidad y Eficiencia

Una línea de producción de tubos bien diseñada puede aumentar dramáticamente las velocidades de fabricación manteniendo estándares consistentes de calidad. Los sistemas modernos pueden alcanzar velocidades de producción de varios cientos de metros por minuto, dependiendo del material y las especificaciones. Esto representa una mejora significativa en comparación con los métodos tradicionales de fabricación.

La naturaleza continua del proceso de producción elimina muchos de los cuellos de botella asociados con el procesamiento por lotes. Al reducir los tiempos de preparación y minimizar las interrupciones en la producción, los fabricantes pueden lograr operaciones de alta producción sostenida con tiempos muertos mínimos.

Control de Calidad y Reducción de Desperdicios

Los sistemas integrados de control de calidad dentro de la línea de producción de tubos garantizan una calidad consistente del producto, al mismo tiempo que minimizan el desperdicio de material. Los sistemas avanzados de monitoreo pueden detectar y corregir desviaciones en tiempo real, evitando la producción de productos defectuosos. Este enfoque proactivo del control de calidad reduce significativamente las tasas de desecho y los costos asociados.

El control de precisión ofrecido por las líneas de producción modernas también permite un cumplimiento más estricto de las tolerancias, lo que resulta en productos de mayor calidad y una mayor satisfacción del cliente. Estas mejoras en el control de calidad contribuyen directamente a una capacidad de producción mejorada, al reducir la necesidad de rehacer trabajos y realizar reparaciones.

Impacto Económico y Retorno de Inversión

Análisis de Eficiencia Costo

La inversión en una línea de producción de tubos requiere una consideración cuidadosa tanto de las implicaciones financieras inmediatas como a largo plazo. Aunque la inversión inicial de capital puede ser sustancial, el potencial para un aumento en la capacidad de producción y la reducción de costos operativos suele dar lugar a cifras atractivas de retorno de la inversión. Los costos laborales por unidad disminuyen significativamente gracias a la automatización, mientras que las mejoras en la eficiencia energética contribuyen a gastos operativos más bajos.

Las tasas de utilización del material suelen mejorar con las líneas de producción modernas, lo que resulta en menos desperdicio y una mejor gestión de costos. La capacidad de mantener una calidad consistente también reduce las reclamaciones por garantía y las devoluciones de los clientes, mejorando aún más los beneficios económicos.

Competitividad en el Mercado

La capacidad de producción mejorada mediante una línea moderna de producción de tubos permite a los fabricantes responder de manera más efectiva a las demandas del mercado. La capacidad de producir volúmenes más altos manteniendo estándares de calidad suele conducir a una posición más fuerte en el mercado y una mayor satisfacción del cliente. Esta capacidad puede ser especialmente valiosa en industrias con fluctuaciones estacionales de la demanda o con potencial de crecimiento rápido.

La flexibilidad de las líneas de producción modernas también permite a los fabricantes adaptarse rápidamente a los requisitos cambiantes del mercado, ya sea mediante ajustes en las especificaciones del producto o modificaciones en los volúmenes de producción. Esta capacidad de adaptación representa una ventaja competitiva significativa en el entorno manufacturero dinámico actual.

Estrategias e Consideraciones de Implementación

Planificación e Integración

La implementación exitosa de una línea de producción de tubos requiere una planificación cuidadosa y la consideración de los procesos de fabricación existentes. Una evaluación exhaustiva de las capacidades actuales de producción, los requisitos de espacio y las habilidades del personal es fundamental. El plan de integración debe abordar posibles interrupciones en las operaciones en curso e incluir programas completos de formación para el personal operativo.

Trabajar en estrecha colaboración con los proveedores de equipos durante la fase de planificación ayuda a garantizar que el sistema seleccionado se alinee con los requisitos específicos de producción y los objetivos futuros de crecimiento. Esta colaboración también puede facilitar procesos de instalación y puesta en marcha más fluidos.

Mantenimiento y Optimización

Establecer protocolos efectivos de mantenimiento es fundamental para maximizar los beneficios de una línea de producción de tubos. El mantenimiento preventivo, la gestión del inventario de piezas de repuesto y la optimización regular del sistema contribuyen al mantenimiento de un alto rendimiento. Los programas de formación deben destacar tanto los procedimientos rutinarios de mantenimiento como las técnicas de resolución de problemas.

La monitorización y análisis continuos de los datos de producción permiten la optimización constante de los parámetros operativos, asegurando que el sistema mantenga niveles óptimos de eficiencia. La revisión y ajuste periódicos de las estrategias de mantenimiento ayudan a prevenir tiempos de inactividad inesperados y prolongar la vida útil del equipo.

Preguntas Frecuentes

¿Cuánto tiempo se tarda en instalar una línea completa de producción de tubos?

El plazo de instalación de una línea de producción de tubos suele oscilar entre 3 y 6 meses, dependiendo de la complejidad del sistema y de los requisitos de preparación del lugar. Esto incluye las fases de instalación del equipo, pruebas y formación inicial de los operadores.

¿Qué tipo de mantenimiento requiere una línea de producción de tubos?

El mantenimiento regular incluye inspecciones diarias, revisiones semanales de componentes y actividades programadas de mantenimiento preventivo. Los intervalos de mantenimiento importantes suelen ocurrir cada 6-12 meses, dependiendo del volumen de producción y las condiciones de operación.

¿Cuál es el retorno esperado de inversión para una línea de producción de tubos?

Aunque el ROI varía según las circunstancias específicas, la mayoría de los fabricantes reportan retornos positivos dentro de los 2-4 años posteriores a la instalación. Los factores que afectan el ROI incluyen el volumen de producción, costos de materiales, ahorro en mano de obra y condiciones del mercado.

¿Se pueden actualizar las instalaciones de producción existentes con nuevo equipo para la producción de tubos?

Sí, muchas instalaciones pueden actualizarse o adaptarse con equipos modernos para la producción de tubos. Sin embargo, se requiere una planificación cuidadosa para garantizar la compatibilidad con la infraestructura existente y minimizar la interrupción de las operaciones en curso.

Tabla de Contenido

- Transformando la Eficiencia Manufacturera a Través de Sistemas Modernos de Producción de Tubos

- Componentes Principales de los Sistemas Avanzados de Producción de Tubos

- Beneficios de Productividad y Mejora de la Producción

- Impacto Económico y Retorno de Inversión

- Estrategias e Consideraciones de Implementación

-

Preguntas Frecuentes

- ¿Cuánto tiempo se tarda en instalar una línea completa de producción de tubos?

- ¿Qué tipo de mantenimiento requiere una línea de producción de tubos?

- ¿Cuál es el retorno esperado de inversión para una línea de producción de tubos?

- ¿Se pueden actualizar las instalaciones de producción existentes con nuevo equipo para la producción de tubos?