Tootmise Efektiivsuse Muutmine Kaasaegsete Toruvalmistus Süsteemide Abil

Tänapäevases konkureerivas tootmismaailmas pole tootmisvõimsuse optimeerimine lihtne eelis – see on elamiseks vajalik. Toruvalmistusjoon vood tootmisjoon on suur samm edasi tootmisseadmete arendamisel, mis pakuvad seni saavutamatu taseme efektiivsust ja väljundpotentsiaali. Kuna tööstused jätkavad oma arengut, on täiendatud toruvalmistusjoonte rakendamine muutunud mängu muutvaks strateegiaks tootjatele, kes soovivad oma operatiivseid võimalusi täiendada.

Kaasaegse toruvalmistusjoone integreerimine võib teie tootmisprotsessi revolutsiooni tuua, töövooge häälestades samal ajal kui kvaliteedikontrolli parandatakse ja jäätmeid vähendatakse. See põhjalik analüüs tutvustab, kuidas need keerukad süsteemid võivad teie tootmisvõimsust muuta ja tagada märkimisväärsed investeeri tagasipöördumised.

Täiustatud toruvalmistussüsteemide põhikomponendid

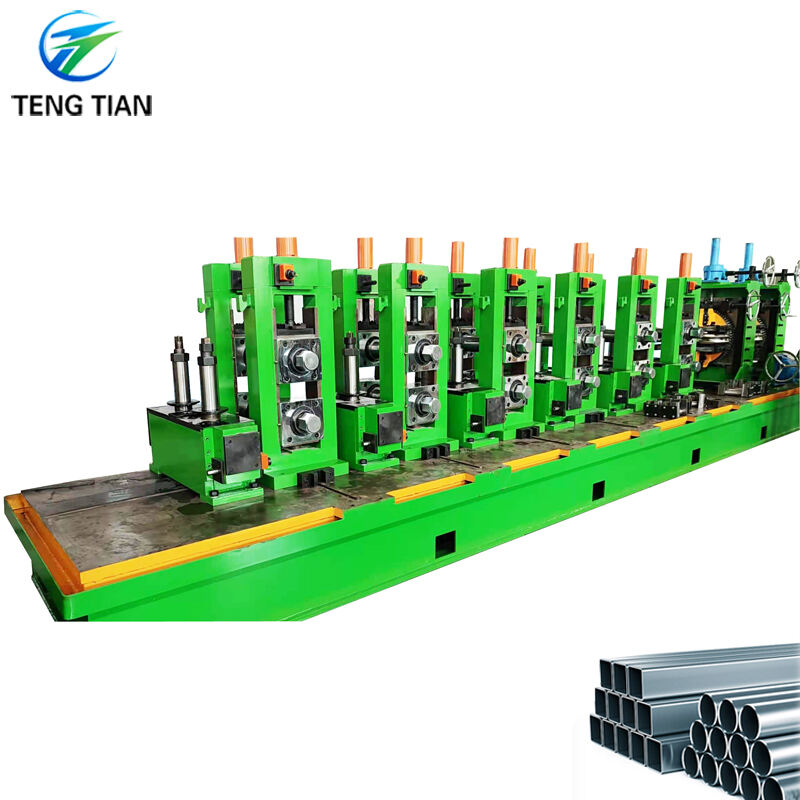

Oluline masinapark ja seadmed

Täielik toruvalmistusjoon koosneb mitmest omavahel ühendatud komponendist, mis töötavad täpses sünkroonis. Protsess algab mähkmepuhuriga, mis tegeleb tooraine sissetoimetamisega, millele järgneb kujundusosaga, kus lamedad ribad kujunevad järk-järgult torukujuliseks. Keelpunkti, olulise komponendi, ülesandeks on tagada täpne ja vastupidav õmbluse ühendamine, samas kui kalibreerimisosk tagab täpsete spetsifikatsioonide säilimise.

Kvaliteedikontrollisüsteemid, sealhulgas ultraheliuuringute seadmed ja lasermeetrietööriistad, on joone kogu pikkuses integreeritud, et säilitada ühtlast tootekvaliteeti. Lõikamisjaam ja otsade töötlemise seadmed täiendavad põhiseadmeid, kuigi täiendavaid spetsiaalseid komponente võib lisada vastavalt konkreetsetele tootmisnõuetele.

Automatiseerimine ja juhtimissüsteemid

Kaasaegsed toruvalmistusliinid kasutavad keerukaid automatiseerimistehnoloogiaid, et säilitada täpne kontroll kogu tootmisprotsessi üle. Programmeeritavad loogikakontrollerid (PLC-d) koordineerivad erinevaid komponente, samas kui täiustatud andurid jälgivad tootmisparameetreid reaalajas. Sellised süsteemid võimaldavad kiireid kohandusi optimaalse toimimise säilitamiseks ja vigade vähendamiseks.

Tööstria 4.0 tehnoloogiate integreerimine võimaldab terviklikku andmekogumist ja analüüsi, mis võimaldab ennustavat hooldust ja pidevat protsesside optimeerimist. Selline automatiseerimise tase vähendab oluliselt inimvigast ja suurendab üldist tootlikkust.

Tootlikkuse eelised ja väljundit parandavad tegurid

Kiiruse ja tõhususe parandamine

Hoolikalt disainitud toru tootmisliin võib dramaatiliselt suurendada tootmiskiirust, säilitades samas stabiilset kvaliteedinõuet. Kaasaegsed süsteemid saavad saavutada tootmiskiirusi mitmeid sajandeid meetreid minutis, olenevalt materjalist ja spetsifikatsioonidest. See on märkimisväärselt parem kui traditsioonilised tootmismeetodid.

Pideva tootmisprotsessi olemus kõrvaldab paljud torgete punktid, mis on seotud partii tootmisega. Seadistusaegade vähendamise ja tootmis katkestuste minimeerimise kaudu saavad tootjad saavutada kõrge väljundiga operatsioone miinimalse seismisajaga.

Kvaliteedikontroll ja jäätme vähendamine

Torude tootmise liini integreeritud kvaliteedi kontrollisüsteemid tagavad toote kvaliteedi püsimise, vähendades samal ajal materjalijäätmeid. Arenenud jälgimissüsteemid suudavad realtime tuvastada ja parandada kõrvalekaldeid, vältides defektide tootmise. See proaktiivne lähenemine kvaliteedi kontrollimisele vähendab oluliselt jäätmekohtu ja sellega seotud kulusid.

Ka tänapäeva tootmisliinide täpsus võimaldab rangemat tolereeruvust, mille tulemusena on tooted kvaliteetsemad ja klientide rahulolu suureneb. Need kvaliteedi kontrolli parandused aitavad otseselt suurendada tootmisvõimsust, vähendades ümber töötlemise ja remondi vajadust.

Majanduslik mõju ja rahastusintensiivsus

Kuluefektiivsuse analüüs

Torujuhtme paigaldamine nõuab nii lühiajaliste kui ka keskpikemas perspektiivis tasuvuse hoolikat hindamist. Kuigi algne kapitalikulu võib olla suur, siis suurenenud tootmisvõimsus ja madalamad käibe kulud annavad sageli hea tasuvuse. Automaatika tõttu väheneb iga ühiku kohta kasutatav tööjõukulu ja energiasäästu abil vähenevad ka käibe kulud.

Kaasaegsete tootmisliinide puhul paraneb materjali kasutamise määr, mis viib jäätme vähenemiseni ja paremasse kulujuhtimisse. Ühtlase kvaliteedi tagamine vähendab ka garantiiremondikulusid ja klientide tagastusi, mis omakorda suurendab majanduslikke eeliseid.

Turuvõime

Tänapäevase toruvalmistusjoone kaudu suurendatud tootmisvõimsus võimaldab tootjatel paremini reageerida turu nõudlusele. Suurema koguse tootmise võimalus, säilitades samas kvaliteedinõuded, viib sageli turuseisu parandamiseni ja klientide rahulolu suurenemiseni. Selline võimalus võib olla eriti väärtuslik sektortes, kus on hooajaline nõudluse kõikumine või kiire kasvupotentsiaal.

Kaasaegsete tootusliinide paindlikkus võimaldab tootjatel kiiresti kohaneda muutuva turunõudega, olgu see tooteomaduste muutmine või tootmismahtude kohandamine. Selline kohandusvõime on oluliseks konkurentsieeliseks tänapäevases dünaamilises tootmiskeskkonnas.

Rakendusstrateegiad ja kaalumised

Planeerimine ja integreerimine

Torude tootusjoone edukaks elluviimiseks on vajalik hoolikas planeerimine ja olemasolevate tootmisprotsesside arvestamine. On oluline hinnata olemasolevaid tootmisvõimalusi, ruumivajadusi ja töötajate oskusi. Integreerimiskava peab aadressima võimalikke katkestusi tootmisoperatsioonides ja sisaldama põhjalikke koolituskavasid operatiivtöötajatele.

Tihedas koostöös seadmete tarnijatega kavandamisjärgus aitab tagada, et valitud süsteem vastaks konkreetsetele tootmisnõuetele ja tulevastele kasvueesmärkidele. See koostöö võib samuti hõlbustada paigaldus- ja seadistustöid.

Hooldus ja Optimeerimine

Tõhusate hooldusprotokollide kehtestamine on oluline torjekasvatuse joone eelistega maksimeerimiseks. Ennenaegse hoolduse ajakavad, varuosade ladustamise juhtimine ja regulaarne süsteemi optimeerimine aitavad kaasa jätkusuutlikule kõrgele toimele. Koolituskavad peaksid rõhutama nii igapäevaseid hooldusmeetodeid kui ka probleemide kõrvaldamise tehnikaid.

Tootmisanmete pidev jälgimine ja analüüs võimaldavad operatiivsete parameetrite jätkuvat optimeerimist, tagades süsteemi kõrgeima efektiivsustaseme. Hooldusstrateegiate regulaarne ülevaatamine ja kohandamine aitavad vältida ootamatut seismist ja pikendada seadmete eluiga.

Tavaliselt esinevad küsimused

Kui kaua kulub täieliku torjekasvatuse joone paigaldamiseks?

Torjekasvatuse joone paigaldusaeg jääb tavaliselt 3 kuni 6 kuule, sõltuvalt süsteemi keerukusest ja koha valmistamise nõuetest. See hõlmab seadmete paigaldamist, testimist ja algkoolituse faasi.

Millist hooldust nõuab toruvalmistusjoon?

Regulaarne hooldus hõlmab igapäevaseid kontrolli, nädalapõhiseid komponentide kontrolli ja kavandatud ennetavat hooldustegevust. Suuremad hooldused toimuvad tavaliselt 6–12 kuu tagant sõltuvalt tootmismahtudest ja töötingimustest.

Mis on ootuspärane kapitali tagastusmäär toruvalmistusjoone puhul?

Kapitali tagastusmäär sõltub konkreetsetest oludest, kuid enamik tootjad teatavad positiivsest tagastusest 2–4 aasta jooksul pärast paigaldamist. Kapitali tagastusmääradele mõjutavad tootmismaht, materjalikulud, töjajäägid ja turuolud.

Kas olemasolevaid tootmisrajatisi saab täiendada uue toruvalmistusseadmega?

Jah, paljusid rajatisi saab täiendada või varustada kaasaegse toruvalmistusseadmega. Siiski on vajalik hoolikas kavandamine, et tagada ühilduvus olemasoleva infrastruktuuriga ja vähendada töö käigus häireid.