افزایش بهرهوری تولید از طریق سیستمهای مدرن تولید لوله

در دنیای امروزی با رقابت سخت تولیدی، بهینهسازی ظرفیت تولید تنها یک مزیت نیست – بلکه ضرورتی برای بقا محسوب میشود. یک خط تولید لوله نمایانگر پیشرفت قابل توجهی در فناوری تولید است که سطح بیسابقهای از کارایی و ظرفیت تولید را فراهم میکند. با تکامل followندههای followنده، اجرای خطوط پیشرفته تولید لوله به یک استراتژی کارآمد برای تقویت توان عملیاتی تولیدکنندگان تبدیل شده است.

ادغام یک خط تولید لوله مدرن میتواند فرآیند تولید شما را متحول کند، عملیات را بهینهتر کند و همزمان کیفیت را افزایش داده و ضایعات را کاهش دهد. این تحلیل جامع به بررسی این میپردازد که چگونه این سیستمهای پیشرفته میتوانند ظرفیت تولید شما را دگرگون کرده و بازگشت سرمایه قابل توجهی را فراهم کنند.

اجزای اصلی سیستمهای پیشرفته تولید لوله

ماشینآلات و تجهیزات ضروری

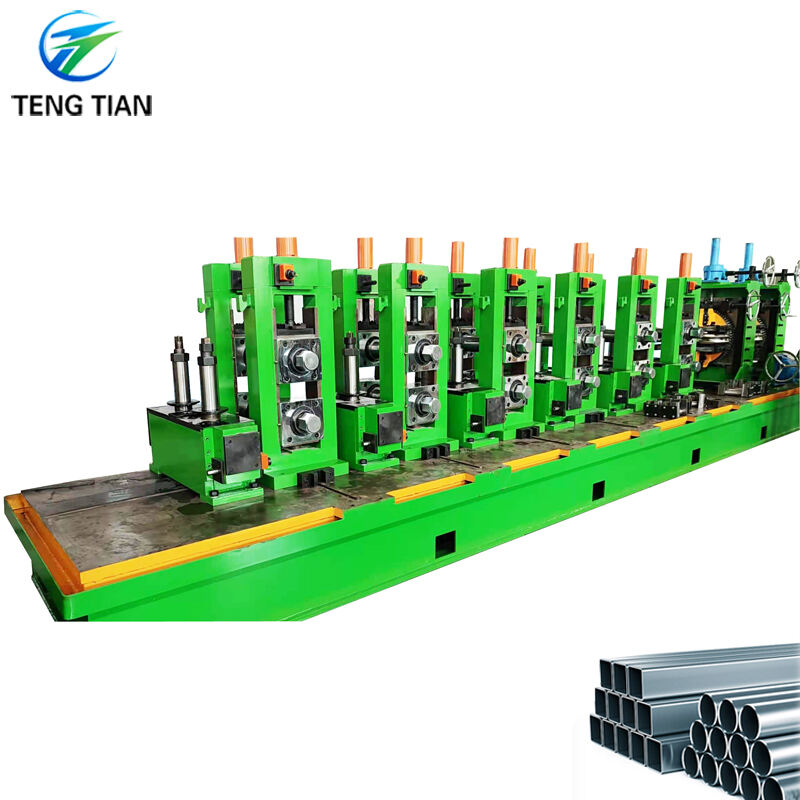

یک خط تولید لوله جامع از چندین بخش متصل به هم تشکیل شده است که به صورت کاملاً هماهنگ کار میکنند. این فرآیند با یک دستگاه بازکننده آغاز میشود که تغذیه مواد اولیه را انجام میدهد، سپس بخش شکلدهی قرار دارد که در آن نوارهای مسطح به تدریج به شکل لولهای در میآیند. ایستگاه جوشکاری که یک بخش بحرانی محسوب میشود، اتصال دقیق و مقاوم درز را تضمین میکند، در حالی که بخش اندازهگیری مشخصات دقیق را حفظ میکند.

سیستمهای کنترل کیفیت، از جمله تجهیزات آزمایش فراصوتی و ابزارهای اندازهگیری لیزری، در سراسر خط تولید ادغام شدهاند تا استانداردهای یکنواخت محصول حفظ شود. ایستگاه برش و تجهیزات پایانی کاری پایهایترین سازه را کامل میکنند، هرچند ممکن است بر اساس نیازهای خاص تولید، اجزای تخصصی دیگری نیز اضافه شود.

سیستمهای خودکارسازی و کنترل

خطوط تولید لولههای مدرن از فناوریهای خودکار پیشرفته استفاده میکنند تا کنترل دقیقی بر تمامی جنبههای فرآیند تولید داشته باشند. کنترلکنندههای منطقی قابل برنامهریزی (PLC) مولفههای مختلف را هماهنگ میکنند، در حالی که سنسورهای پیشرفته بهصورت زنده پارامترهای تولید را نظارت میکنند. این سیستمها امکان انجام تنظیمات سریع را فراهم میکنند تا عملکرد بهینه حفظ شود و احتمال بروز عیوب کاهش یابد.

ادغام فناوریهای صنعت 4.0 امکان جمعآوری و تحلیل جامع دادهها را فراهم میکند و این امکان را فراهم میکند که نگهداری پیشبینیشده و بهینهسازی مداوم فرآیندها انجام شود. این سطح از خودکارسازی بهطور قابلتوجهی خطاهای انسانی را کاهش میدهد و در عین حال کارایی کلی عملیات را افزایش میدهد.

مزایای بهرهوری و افزایش خروجی

بهبودهای سرعت و کارایی

خط تولید لولههای بهخوبی طراحیشده میتواند سرعت تولید را بهطور چشمگیری افزایش دهد، در حالی که استانداردهای کیفیت یکنواخت را حفظ میکند. سیستمهای مدرن میتوانند به نرخهای تولید چند صد متر در دقیقه دست یابند، که بسته به ماده و مشخصات متفاوت است. این موضوع نشاندهنده بهبود قابلتوجهی نسبت به روشهای سنتی تولید است.

ماهیت مداوم فرآیند تولید بسیاری از گلوگاههای مرتبط با پردازش دستهای را حذف میکند. با کاهش زمانهای راهاندازی و کمینه کردن وقفههای تولید، تولیدکنندگان قادر به انجام عملیات با خروجی بالا و مداوم با حداقل زمان توقف خواهند بود.

کنترل کیفیت و کاهش ضایعات

سیستمهای کنترل کیفیت یکپارچه در خط تولید لوله، کیفیت یکنواخت محصولات را تضمین میکنند و در عین حال اتلاف مواد را به حداقل میرسانند. سیستمهای پیشرفته نظارتی میتوانند انحرافات را بهصورت زنده تشخیص داده و آنها را اصلاح کنند و این امر مانع تولید محصولات معیوب میشود. رویکرد پیشگیرانه به کنترل کیفیت، بهطور قابلتوجهی نرخ ضایعات و هزینههای مرتبط با آن را کاهش میدهد.

کنترل دقیق ارائهشده توسط خطوط تولید مدرن همچنین امکان رعایت دقیقتر تلورانسها را فراهم میکند که منجر به تولید محصولات با کیفیت بالاتر و افزایش رضایت مشتری میشود. این بهبودها در کنترل کیفیت بهطور مستقیم باعث افزایش ظرفیت تولیدی میشوند، زیرا نیاز به کارهای اصلاحی و تعمیرات را کاهش میدهند.

تأثیر اقتصادی و بازده سرمایهگذاری

تحلیل کارایی هزینه

سرمایهگذاری در یک خط تولید لوله نیازمند بررسی دقیق پیامدهای مالی کوتاهمدت و بلندمدت است. هرچند سرمایه اولیه ممکن است قابل توجه باشد، اما افزایش ظرفیت تولید و کاهش هزینههای عملیاتی اغلب منجر به شاخصهای جذاب بازگشت سرمایه میشود. هزینه کار در واحد تولید به دلیل اتوماسیون به طور قابل توجهی کاهش مییابد، در حالی که بهبود بازدهی انرژی به کاهش هزینههای بهرهبرداری کمک میکند.

نرخ استفاده از مواد اغلب با خطوط تولید مدرن بهتر میشود، که منجر به کاهش ضایعات و مدیریت بهتر هزینهها میگردد. توانایی حفظ کیفیت یکنواخت همچنین باعث کاهش شکایات گارانتی و بازگشت کالا از سوی مشتریان شده و مزایای اقتصادی را افزایش میدهد.

رقابتپذیری بازار

ظرفیت تولید افزایشیافته از طریق خط تولید لولههای مدرن، تولیدکنندگان را قادر میسازد تا بهطور موثرتری به نیازهای بازار پاسخ دهند. توانایی در تولید حجمهای بالاتر در حال حفظ استانداردهای کیفیت، اغلب منجر به موقعیت بهتر در بازار و افزایش رضایت مشتری میگردد. این قابلیت میتواند بهویژه در صنایعی که دارای نوسانات فصلی تقاضا یا پتانسیل رشد سریع هستند، ارزشمند باشد.

انعطافپذیری خطوط تولید مدرن همچنین به تولیدکنندگان این امکان را میدهد که به سرعت به نیازهای تغییریافته بازار سازگار شوند، چه از طریق تنظیم مشخصات محصول و چه با اصلاح حجم تولید. این توانایی سازگاری، یک مزیت رقابتی قابلتوجه در محیط پویای تولید امروز محسوب میشود.

استراتژیها و ملاحظات پیادهسازی

برنامهریزی و یکپارچهسازی

پیادهسازی موفق یک خط تولید لوله نیازمند برنامهریزی دقیق و در نظر گرفتن فرآیندهای تولیدی موجود است. ارزیابی جامع از ظرفیتهای فعلی تولید، نیازهای فضایی و مهارتهای نیروی کار ضروری میباشد. برنامه ادغام باید به اختلالات احتمالی در عملیات جاری پرداخته و شامل برنامههای آموزشی جامع برای کارکنان اجرایی باشد.

همکاری نزدیک با تأمینکنندگان تجهیزات در مرحله برنامهریزی به این منظور که سیستم انتخابی با الزامات تولید خاص و اهداف رشد آینده هماهنگ باشد، کمک میکند. این همکاری میتواند همچنین فرآیندهای نصب و راهاندازی را تسهیل کند.

نگهداری و بهینهسازی

تعیین پروتکلهای نگهداری و تعمیرات مؤثر برای به حداکثر رساندن مزایای خط تولید لوله امری ضروری است. برنامههای تعمیرات پیشگیرانه، مدیریت موجودی قطعات یدکی و بهینهسازی منظم سیستم به حفظ عملکرد بالای آن کمک میکنند. برنامههای آموزشی باید روی رویههای روتین تعمیرات و همچنین تکنیکهای عیبیابی تأکید داشته باشند.

نظارت و تحلیل مداوم دادههای تولید، بهینهسازی مستمر پارامترهای عملیاتی را امکانپذیر میکند و اطمینان حاصل میکند که سیستم در سطح بهینه کارایی باقی میماند. بازبینی و تنظیم منظم استراتژیهای نگهداری و تعمیرات، از توقفهای غیرمنتظره جلوگیری کرده و عمر تجهیزات را افزایش میدهد.

سوالات متداول

نصب یک خط تولید لوله کامل چقدر طول میکشد؟

زمان مورد نیاز برای نصب یک خط تولید لوله معمولاً بین ۳ تا ۶ ماه است که به پیچیدگی سیستم و نیازهای آمادهسازی سایت بستگی دارد. این زمان شامل مراحل نصب تجهیزات، آزمایشها و آموزش اولیه اپراتورها میشود.

خط تولید لوله نیاز به چه نوع نگهداری دارد؟

نگهداری منظم شامل بازرسیهای روزانه، چک کردن اجزا به صورت هفتگی و انجام فعالیتهای نگهداری پیشگیرانه در فواصل زمانی تعیین شده است. فواصل زمانی نگهداری عمده معمولاً هر 6 تا 12 ماه یکبار است که بستگی به حجم تولید و شرایط کاری دارد.

بازگشت سرمایه گذاری مورد انتظار برای یک خط تولید لوله چقدر است؟

اگرچه بازگشت سرمایه (ROI) بسته به شرایط خاص متفاوت است، اما بیشتر تولیدکنندگان گزارش میدهند که در بازه 2 تا 4 سال پس از نصب، بازگشت سرمایه مثبتی داشتهاند. عوامل موثر در بازگشت سرمایه شامل حجم تولید، هزینه مواد، صرفهجویی در دستمزد و شرایط بازار میشود.

آیا ممکن است تأسیسات تولیدی موجود با تجهیزات جدید تولید لوله بهروزرسانی شوند؟

بله، بسیاری از تأسیسات میتوانند با تجهیزات جدید یا بهروز شده تولید لوله ارتقا یابند. با این حال، برنامهریزی دقیقی لازم است تا اطمینان حاصل شود که این تجهیزات با زیرساختهای موجود سازگار هستند و کمترین اختلال را در عملیات تولید ایجاد کنند.