Amélioration de l'efficacité manufacturière grâce à des systèmes modernes de production de tubes

Dans un paysage manufacturier compétitif actuel, l'optimisation de la capacité de production n'est pas qu'un avantage – c'est une nécessité pour survivre. Une ligne de production de tubes représente un progrès significatif dans la technologie de fabrication, offrant des niveaux sans précédent d'efficacité et de potentiel de production. Alors que les industries continuent d'évoluer, la mise en œuvre de lignes avancées de production de tubes est devenue une stratégie déterminante pour les fabricants souhaitant renforcer leurs capacités opérationnelles.

L'intégration d'une ligne de production de tubes moderne peut révolutionner votre processus de fabrication, en rationalisant les opérations tout en améliorant simultanément le contrôle qualité et en réduisant les déchets. Cette analyse approfondie explore comment ces systèmes sophistiqués peuvent transformer votre capacité de production et générer des retours sur investissement significatifs.

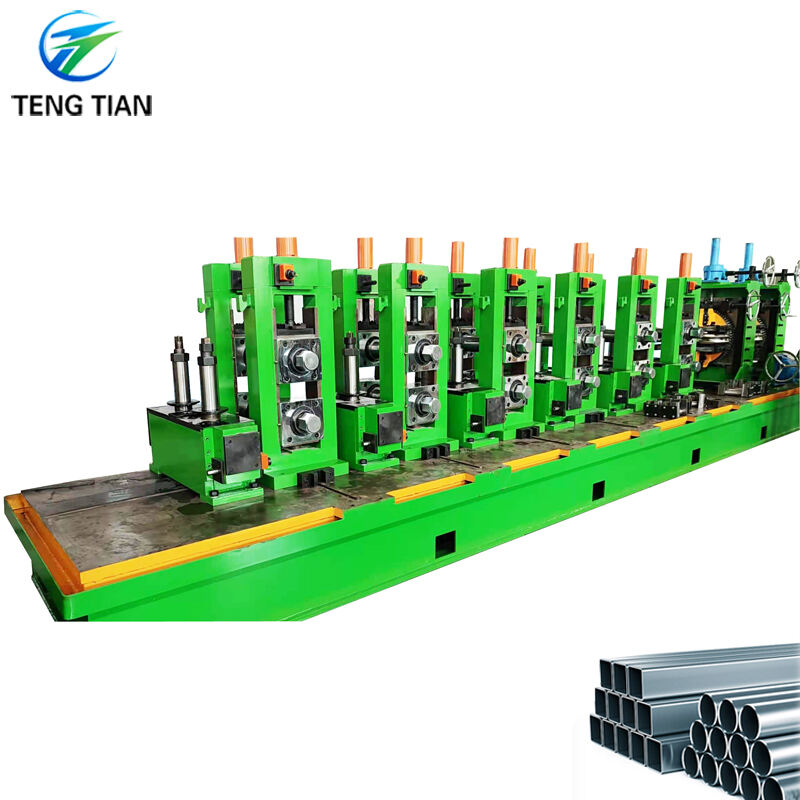

Composants essentiels des systèmes avancés de production de tubes

Machines et Équipements Essentiels

Une ligne de production de tubes complète se compose de plusieurs composants interconnectés travaillant en parfaite synchronisation. Le processus débute par le dérouleur, qui gère l'alimentation en matière première, suivi de la section de formage où les bandes plates sont progressivement façonnées en formes tubulaires. La station de soudage, un composant critique, assure un assemblage précis et durable des coutures, tandis que la section de calibrage maintient des spécifications exactes.

Les systèmes de contrôle qualité, incluant des équipements d'essai ultrasonique et des outils de mesure laser, sont intégrés tout au long de la ligne afin de maintenir des normes de produit constantes. La station de coupe et les équipements de finition terminale complètent l'installation de base, bien que des composants spécialisés supplémentaires puissent être ajoutés en fonction des exigences spécifiques de production.

Systèmes d'automatisation et de contrôle

Les lignes modernes de production de tubes exploitent des technologies d'automatisation sophistiquées pour exercer un contrôle précis sur chaque aspect du processus de fabrication. Des Contrôleurs Logiques Programmables (PLC) coordonnent les différents composants, tandis que des capteurs avancés surveillent en temps réel les paramètres de production. Ces systèmes permettent des ajustements rapides afin de maintenir des performances optimales et de réduire la probabilité de défauts.

L'intégration des technologies de l'Industrie 4.0 permet une collecte et une analyse de données complètes, permettant ainsi une maintenance prédictive et une optimisation continue des processus. Ce niveau d'automatisation réduit considérablement les erreurs humaines tout en augmentant l'efficacité opérationnelle globale.

Avantages en termes de productivité et amélioration de la production

Améliorations de la vitesse et de l'efficacité

Une ligne de production de tubes bien conçue peut augmenter considérablement les vitesses de fabrication tout en maintenant des normes de qualité constantes. Les systèmes modernes peuvent atteindre des taux de production de plusieurs centaines de mètres par minute, selon le matériau et les spécifications. Cela représente une amélioration significative par rapport aux méthodes de fabrication traditionnelles.

Le caractère continu du processus de production élimine bon nombre des goulots d'étranglement associés au traitement par lots. En réduisant les temps de configuration et en minimisant les interruptions de production, les fabricants peuvent atteindre des opérations à haut rendement soutenu avec un temps d'arrêt minimal.

Contrôle de la Qualité et Réduction des Déchets

Les systèmes de contrôle qualité intégrés dans la ligne de production des tubes assurent une qualité constante des produits tout en minimisant les déchets de matière. Les systèmes avancés de surveillance sont capables de détecter et de corriger les écarts en temps réel, évitant ainsi la production de produits défectueux. Cette approche proactive du contrôle qualité réduit considérablement les taux de rebut et les coûts associés.

Le contrôle précis offert par les lignes de production modernes permet également de respecter des tolérances plus étroites, ce qui se traduit par des produits de meilleure qualité et une plus grande satisfaction client. Ces améliorations du contrôle qualité contribuent directement à une capacité de production accrue en réduisant le besoin de retouches et de réparations.

Impact économique et retour sur investissement

Analyse de l'efficacité coûts

Investir dans une ligne de production de tubes nécessite une analyse minutieuse à la fois des implications financières immédiates et à long terme. Bien que l'investissement initial puisse être important, le potentiel d'augmentation de la capacité de production et la réduction des coûts opérationnels conduisent souvent à des chiffres de retour sur investissement attractifs. Les coûts de main-d'œuvre par unité diminuent considérablement grâce à l'automatisation, tandis que les améliorations en matière d'efficacité énergétique contribuent à réduire les frais de fonctionnement.

Les taux d'utilisation des matériaux s'améliorent généralement avec les lignes de production modernes, entraînant moins de gaspillage et une meilleure gestion des coûts. La capacité à maintenir une qualité constante réduit également les réclamations sous garantie et les retours clients, renforçant davantage les avantages économiques.

Compétitivité sur le marché

Une capacité de production accrue grâce à une ligne moderne de production de tubes permet aux fabricants de répondre plus efficacement aux exigences du marché. La possibilité de produire des volumes plus importants tout en maintenant les normes de qualité conduit souvent à une amélioration de la position sur le marché et un accroissement de la satisfaction client. Cette capacité peut s'avérer particulièrement précieuse dans les secteurs caractérisés par des fluctuations saisonnières de la demande ou un potentiel de croissance rapide.

La flexibilité des lignes de production modernes permet également aux fabricants de s'adapter rapidement à l'évolution des exigences du marché, qu'il s'agisse d'ajustements des spécifications des produits ou de modifications des volumes. Une telle adaptabilité constitue un avantage concurrentiel important dans l'environnement manufacturier dynamique d'aujourd'hui.

Stratégies et considérations relatives à la mise en œuvre

Planification et Intégration

La mise en œuvre réussie d'une ligne de production de tubes nécessite une planification minutieuse et la prise en compte des processus de fabrication existants. Une évaluation approfondie des capacités de production actuelles, des besoins en espace et des compétences du personnel est essentielle. Le plan d'intégration doit prévoir les perturbations potentielles des opérations en cours et inclure des programmes de formation complets destinés au personnel d'exploitation.

Travailler en étroite collaboration avec les fournisseurs d'équipements durant la phase de planification permet de s'assurer que le système choisi répond aux exigences spécifiques de production et aux objectifs de croissance future. Cette collaboration peut également faciliter les processus d'installation et de mise en service.

Maintenance et Optimisation

La mise en place de protocoles de maintenance efficaces est essentielle pour maximiser les avantages d'une ligne de production de tubes. Les programmes de maintenance préventive, la gestion des stocks de pièces de rechange et l'optimisation régulière du système contribuent à maintenir des performances élevées. Les programmes de formation devraient mettre l'accent sur les procédures de maintenance courantes ainsi que sur les techniques de dépannage.

La surveillance et l'analyse continues des données de production permettent d'optimiser en permanence les paramètres de fonctionnement, garantissant ainsi que le système maintient un niveau d'efficacité optimal. L'examen régulier et l'ajustement des stratégies de maintenance permettent de prévenir les arrêts imprévus et d'allonger la durée de vie du matériel.

Questions fréquemment posées

Combien de temps faut-il pour installer une ligne complète de production de tubes ?

La durée d'installation d'une ligne de production de tubes varie généralement entre 3 et 6 mois, selon la complexité du système et les exigences de préparation du site. Cela inclut l'installation du matériel, les tests et la formation initiale des opérateurs.

Quel type d'entretien une ligne de production de tubes nécessite-t-elle ?

L'entretien régulier comprend des inspections quotidiennes, des vérifications hebdomadaires des composants et des activités préventives programmées. Les intervalles de grands entretiens surviennent généralement tous les 6 à 12 mois, selon le volume de production et les conditions d'exploitation.

Quel est le retour sur investissement attendu pour une ligne de production de tubes ?

Bien que le ROI varie selon les situations, la plupart des fabricants constatent des retours positifs dans les 2 à 4 ans suivant l'installation. Les facteurs influençant le ROI incluent le volume de production, les coûts des matériaux, les économies de main-d'œuvre et les conditions du marché.

Est-il possible de moderniser des installations de production existantes avec de nouveaux équipements de production de tubes ?

Oui, de nombreuses installations peuvent être modernisées ou équipées de nouveaux matériels de production de tubes. Toutefois, une planification minutieuse est nécessaire pour garantir la compatibilité avec l'infrastructure existante et minimiser les perturbations des opérations en cours.

Table des Matières

- Amélioration de l'efficacité manufacturière grâce à des systèmes modernes de production de tubes

- Composants essentiels des systèmes avancés de production de tubes

- Avantages en termes de productivité et amélioration de la production

- Impact économique et retour sur investissement

- Stratégies et considérations relatives à la mise en œuvre

-

Questions fréquemment posées

- Combien de temps faut-il pour installer une ligne complète de production de tubes ?

- Quel type d'entretien une ligne de production de tubes nécessite-t-elle ?

- Quel est le retour sur investissement attendu pour une ligne de production de tubes ?

- Est-il possible de moderniser des installations de production existantes avec de nouveaux équipements de production de tubes ?