Gyártási Hatékonyság Átalakítása Modern Tubusgyártó Rendszerek Segítségével

A versenyképes gyártási környezet ma már nemcsak előnyt jelent – túlélési szükségszerűség. A csőgyártó sor jelentős technológiai előrelépést képvisel a gyártás területén, korábban elképzelhetetlen szintű hatékonyságot és termelési potenciált kínálva. Ahogy az iparágak továbbfejlődnek, az új generációs tubusgyártó sorok bevezetése egyre inkább meghatározó stratégiai lépéssé válik a gyártók számára működési kapacitásaik növelése érdekében.

Egy modern csőgyártó sor integrálása forradalmasíthatja gyártási folyamatát, egyszerűsítheti a műveleteket, miközben egyidejűleg javítja a minőségellenőrzést és csökkenti a hulladékképződést. Ez az átfogó elemzés bemutatja, hogyan képesek ezek a korszerű rendszerek átalakítani gyártási kapacitását, és jelentős megtérülést biztosítani.

Haladó Csőgyártó Rendszerek Alapvető Alkatrészei

Fontos gépek és felszerelések

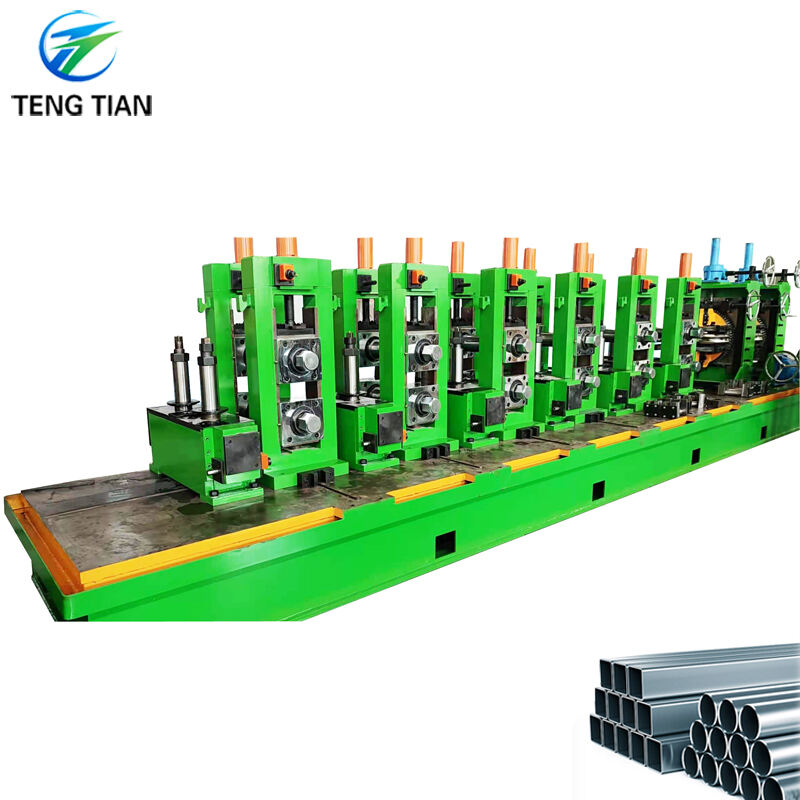

Egy teljes csőgyártó sor több, egymással összekapcsolt komponensből áll, amelyek tökéletes szinkronban működnek. A folyamat az anyagelőkészítő egységgel kezdődik, amely a nyersanyag betáplálását végzi, majd a formázó szakasz következik, ahol a sík szalagokat fokozatosan cső alakúra formálják. A hegesztő állomás, amely egy kritikus fontosságú egység, a varratok pontos és tartós összekapcsolását biztosítja, míg a méretellenőrző szakasz az előírt specifikációk pontos fenntartásáért felel.

A minőségellenőrző rendszerek, beleértve ultrahangos vizsgáló berendezéseket és lézeres mérőeszközöket, az egész gyártósoron integrálva vannak a termékminőség állandó szinten tartása érdekében. A vágóállomás és a végképző berendezés alkotja a alapbeállítást, bár a konkrét gyártási igényektől függően további szakértői komponensek is hozzáadhatók.

Automatizálási és irányítási rendszerek

A modern csőgyártó sorok kifinomult automatizálási technológiákat alkalmaznak a gyártási folyamat minden aspektusának pontos szabályozásához. A programozható logikai vezérlők (PLC-k) koordinálják a különböző komponenseket, míg a fejlett érzékelők valós időben figyelik a gyártási paramétereket. Ezek a rendszerek lehetővé teszik a gyors beállításokat az optimális teljesítmény fenntartásához és a hibák valószínűségének csökkentéséhez.

Az ipar 4.0 technológiáinak integrálása lehetővé teszi az átfogó adatgyűjtést és elemzést, amely előrejelző karbantartást és folyamatos folyamatoptimalizálást tesz lehetővé. Ez az automatizáltsági szint jelentősen csökkenti az emberi hibázást, miközben növeli a teljes körű működési hatékonyságot.

Termelékenységi előnyök és kimenet növelése

Sebesség- és hatékonyság-javulás

Egy jól megtervezett csőgyártó sor jelentősen növelheti a gyártási sebességet, miközben fenntartja az állandó minőségi szabványokat. A modern rendszerek elérhetik a több száz méter/perc termelési sebességet, anyagtól és műszaki jellemzőktől függően. Ez jelentős javulást jelent a hagyományos gyártási módszerekhez képest.

A termelési folyamat folyamatos jellege megszünteti a sok akadályt, amely a tételgyártáshoz kapcsolódik. A beállítási idők csökkentésével és a termelési megszakítások minimalizálásával a gyártók tarthatóan magas kimenetelű működést érhetnek el minimális leállási idő mellett.

Minőségellenőrzés és hulladékcsökkentés

Az integrált minőségellenőrző rendszerek a csőgyártó sorban biztosítják a termék minőségének állandóságát, miközben csökkentik az anyagveszteséget. A fejlett felügyeleti rendszerek képesek a rendellenességek valós időben történő észlelésére és kijavítására, megelőzve a hibás termékek gyártását. Ez a proaktív minőségellenőrzési megközelítés jelentősen csökkenti a selejt arányát és a kapcsolódó költségeket.

A modern gyártósorok által kínált precíziós vezérlés szűkebb tűrési határok betartását teszi lehetővé, ezzel magasabb minőségű termékeket és nagyobb ügyfél elégedettséget eredményezve. Ezek a minőségellenőrzési javítások közvetlenül hozzájárulnak a gyártási kapacitás növeléséhez a javításokra és karbantartásra való szükség csökkentésével.

Gazdasági Hatás és Megtérülési Ráta

Költséghatékonysági elemzés

A csőgyártósorba való befektetés az azonnali és hosszú távú pénzügyi következmények alapos mérlegelését igényli. Míg a kezdeti tőkebefektetés jelentős lehet, a gyártási kapacitás növekedésének és az üzemeltetési költségek csökkenésének potenciálja gyakran vonzó megtérülési mutatókat eredményez. Az automatizálás következtében az egységre jutó munkaerőköltségek jelentősen csökkennek, miközben a fokozott energiahatékonyság alacsonyabb üzemeltetési költségeket biztosít.

A modern gyártósorokkal általában javul a nyersanyag-kihasználtsági ráta, így kevesebb hulladék keletkezik, és hatékonyabb a költségkormányzás. A minőség állandóságának fenntartási képessége szintén csökkenti a garanciális igénybejelentéseket és vásárlói visszaküldéseket, tovább javítva a gazdasági előnyöket.

Piaci versenyképesség

A modern csőgyártó sor segítségével növelt gyártási kapacitás lehetővé teszi a gyártók számára, hogy hatékonyabban reagáljanak a piaci igényekre. A magasabb mennyiségű termék gyártásának képessége minőségi szabványok fenntartása mellett gyakran javítja a piaci pozíciót és növeli az ügyfél elégedettséget. Ez a képesség különösen értékes lehet olyan iparágakban, ahol szezonális kereslet-ingadozás vagy gyors növekedési lehetőség jellemző.

A modern gyártósorok rugalmassága lehetővé teszi a gyártók számára, hogy gyorsan alkalmazkodjanak a változó piaci igényekhez, akár termékspecifikációk módosításával, akár mennyiségi változtatások révén. Ez az alkalmazkodóképesség jelentős versenyelőnnyel jár a mai dinamikus gyártási környezetben.

Bevezetési Stratégiák és Megfontolandó Szempontok

Tervezés és integráció

Egy csőgyártó sor sikeres bevezetéséhez alapos tervezés és a meglévő gyártási folyamatok figyelembevétele szükséges. Fontos alaposan felmérni a jelenlegi gyártási kapacitásokat, a szükséges terek méretét és a munkaerő képzettségét. Az integrációs tervnek kezelnie kell a folyamatban lévő műveletek esetleges megszakítását, és átfogó képzési programokat kell tartalmaznia a működtető személyzet számára.

A berendezésszállítókkal való szoros együttműködés a tervezési fázisban segíthet annak biztosításában, hogy a kiválasztott rendszer összhangban legyen a konkrét gyártási igényekkel és a jövőbeli növekedési célokkal. Ez az együttműködés elősegítheti az üzembe helyezési és indítási folyamatok zökkenőmentes lebonyolítását is.

Karbantartás és optimalizálás

Az erőteljes karbantartási protokollok kialakítása kritikus fontosságú a csőgyártó üzemgazdaság előnyeinek maximalizálásához. A megelőző karbantartási ütemtervek, a pótalkatrészek készletkezelése és a rendszeres optimalizálás hozzájárulnak a tartósan magas teljesítményhez. A képzési programoknak ki kell térniük mind a rutinkarbantartási folyamatokra, mind a hibakeresési technikákra.

A gyártási adatok folyamatos figyelemmel kísérése és elemzése lehetővé teszi az üzemeltetési paraméterek folyamatos optimalizálását, biztosítva, hogy a rendszer a csúcskategóriás hatékonysági szintet tartsa. A karbantartási stratégiák rendszeres felülvizsgálata és beállítása segít megelőzni a váratlan leállásokat és meghosszabbítani a berendezések élettartamát.

Gyakori kérdések

Mennyi idő alatt lehet egy teljes csőgyártó üzemgazdaság telepítése?

A csőgyártó üzemgazdaság telepítésének időtartama általában 3-6 hónap, a rendszer összetettségétől és a helyszíni előkészítési igényektől függően. Ez magában foglalja a berendezések telepítését, tesztelését és a kezdeti üzemeltetői képzési fázisokat.

Milyen karbantartást igényel egy csőgyártó sor?

A rendszeres karbantartás napi ellenőrzéseket, heti alkatrészvizsgálatokat és ütemezett megelőző karbantartási tevékenységeket foglal magában. A nagyobb karbantartások általában 6-12 havonta esedékesek, a gyártási mennyiségtől és az üzemeltetési körülményektől függően.

Mi a várható megtérülési ráta egy csőgyártó sor esetében?

Bár a megtérülés mértéke a konkrét körülményektől függ, a legtöbb gyártó pozitív megtérülést jelent az üzembe helyezést követő 2-4 évben. A megtérülést befolyásoló tényezők közé tartozik a gyártási mennyiség, anyagköltségek, munkaerő-megtakarítás és piaci körülmények.

Lehet meglévő gyártóüzemeket új csőgyártó berendezésekkel felkészíteni?

Igen, sok üzem felkészíthető vagy modernizálható modern csőgyártó berendezésekkel. Ugyanakkor alapos tervezés szükséges annak biztosítására, hogy kompatibilis legyen a meglévő infrastruktúrával, és minimálisra csökkentsék az üzemvitelben fennálló zavarokat.