Meningkatkan Efisiensi Produksi Melalui Sistem Produksi Tabung Modern

Di era manufaktur yang kompetitif saat ini, mengoptimalkan kapasitas produksi bukan hanya sebuah keuntungan – tetapi sebuah kebutuhan untuk bertahan. Sebuah lini produksi tabung garis produksi tabung merupakan lompatan besar ke depan dalam teknologi manufaktur, menawarkan tingkat efisiensi dan potensi output yang belum pernah terjadi sebelumnya. Seiring dengan terus berkembangnya industri, penerapan garis produksi tabung canggih telah menjadi strategi yang mengubah permainan bagi para produsen yang ingin meningkatkan kemampuan operasional mereka.

Integrasi garis produksi tabung modern dapat merevolusi proses manufaktur Anda, menyederhanakan operasi sekaligus meningkatkan kontrol kualitas dan mengurangi limbah. Analisis komprehensif ini mengeksplorasi bagaimana sistem canggih ini dapat mengubah kapasitas produksi Anda dan memberikan pengembalian investasi yang signifikan.

Komponen Utama Sistem Produksi Tabung Canggih

Mesin dan Peralatan Penting

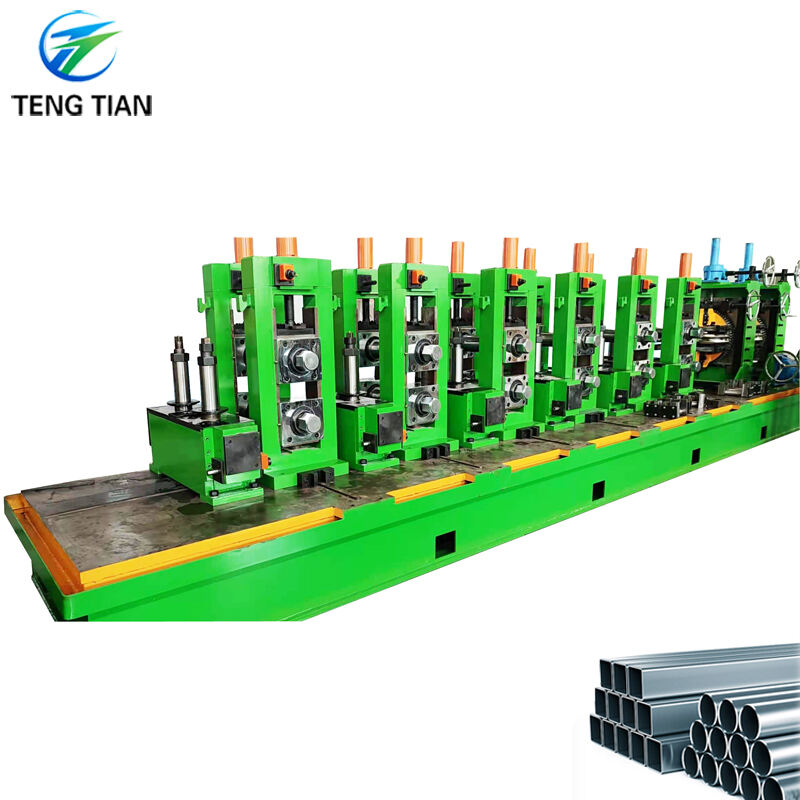

Sebuah garis produksi tabung yang komprehensif terdiri dari beberapa komponen yang saling terhubung dan bekerja secara sinkron. Proses dimulai dengan uncoiler yang menangani pemberian bahan baku, diikuti oleh bagian pembentukan di mana strip datar secara bertahap dibentuk menjadi bentuk tabular. Stasiun pengelasan, komponen kritis, memastikan sambungan seam yang presisi dan tahan lama, sedangkan bagian sizing menjaga spesifikasi yang tepat.

Sistem kontrol kualitas, termasuk peralatan uji ultrasonik dan alat ukur laser, terintegrasi di seluruh lini produksi untuk mempertahankan standar produk yang konsisten. Stasiun pemotongan dan peralatan finishing akhir melengkapi pengaturan dasar, meskipun komponen khusus tambahan dapat ditambahkan sesuai dengan persyaratan produksi tertentu.

Sistem otomatisasi dan kontrol

Lini produksi pipa modern memanfaatkan teknologi otomasi canggih untuk mempertahankan kontrol yang tepat terhadap setiap aspek proses manufaktur. Programmable Logic Controllers (PLCs) mengoordinasikan berbagai komponen, sementara sensor canggih memantau parameter produksi secara real-time. Sistem-sistem ini memungkinkan penyesuaian cepat untuk mempertahankan kinerja optimal dan mengurangi kemungkinan terjadinya cacat produksi.

Integrasi teknologi Industry 4.0 memungkinkan pengumpulan dan analisis data secara menyeluruh, sehingga memungkinkan pemeliharaan prediktif dan optimasi proses secara berkelanjutan. Tingkat otomatisasi ini secara signifikan mengurangi kesalahan manusia sekaligus meningkatkan efisiensi operasional secara keseluruhan.

Manfaat Produktivitas dan Peningkatan Output

Peningkatan Kecepatan dan Efisiensi

Baris produksi pipa yang dirancang dengan baik dapat secara dramatis meningkatkan kecepatan produksi sambil menjaga standar kualitas yang konsisten. Sistem modern dapat mencapai laju produksi hingga ratusan meter per menit, tergantung pada material dan spesifikasi. Ini menunjukkan peningkatan signifikan dibandingkan metode produksi tradisional.

Sifat kontinu dari proses produksi menghilangkan banyak bottleneck yang terkait dengan pengolahan berbasis batch. Dengan mengurangi waktu persiapan dan meminimalkan gangguan produksi, produsen dapat mencapai operasi dengan output tinggi secara berkelanjutan dengan waktu henti minimal.

Kontrol Kualitas dan Pengurangan Limbah

Sistem kontrol kualitas terintegrasi dalam jalur produksi tabung memastikan konsistensi kualitas produk sambil meminimalkan limbah material. Sistem pemantauan canggih mampu mendeteksi dan memperbaiki penyimpangan secara real-time, mencegah produksi produk yang cacat. Pendekatan proaktif terhadap kontrol kualitas ini secara signifikan mengurangi tingkat limbah dan biaya terkait.

Kontrol presisi yang ditawarkan oleh jalur produksi modern juga memungkinkan kepatuhan toleransi yang lebih ketat, menghasilkan produk berkualitas tinggi dan peningkatan kepuasan pelanggan. Perbaikan dalam kontrol kualitas ini secara langsung berkontribusi pada peningkatan kapasitas produksi dengan mengurangi kebutuhan akan pekerjaan ulang dan perbaikan.

Dampak Ekonomi dan Pengembalian Investasi

Analisis Efisiensi Biaya

Berinvestasi dalam garis produksi tabung memerlukan pertimbangan cermat terhadap implikasi finansial jangka pendek maupun jangka panjang. Meskipun investasi awal bisa cukup besar, potensi peningkatan kapasitas produksi dan penurunan biaya operasional sering kali menghasilkan angka pengembalian investasi yang menarik. Biaya tenaga kerja per unit menurun secara signifikan berkat otomatisasi, sementara peningkatan efisiensi energi berkontribusi pada biaya operasional yang lebih rendah.

Tingkat pemanfaatan bahan baku biasanya meningkat pada garis produksi modern, menghasilkan limbah yang lebih sedikit dan pengelolaan biaya yang lebih baik. Kemampuan untuk mempertahankan kualitas yang konsisten juga mengurangi klaim garansi dan pengembalian dari pelanggan, semakin memperkuat manfaat ekonomi yang diperoleh.

Daya saing pasar

Kapasitas produksi yang ditingkatkan melalui jalur produksi pipa modern memungkinkan produsen untuk merespons permintaan pasar secara lebih efektif. Kemampuan untuk memproduksi volume yang lebih tinggi sambil mempertahankan standar kualitas sering kali membawa posisi pasar yang lebih baik dan kepuasan pelanggan yang meningkat. Kemampuan ini bisa sangat bernilai dalam industri dengan fluktuasi permintaan musiman atau potensi pertumbuhan cepat.

Fleksibilitas jalur produksi modern juga memungkinkan produsen untuk cepat beradaptasi dengan kebutuhan pasar yang berubah, baik melalui penyesuaian spesifikasi produk maupun modifikasi volume. Adaptabilitas semacam ini merupakan keunggulan kompetitif yang signifikan dalam lingkungan manufaktur dinamis saat ini.

Strategi dan Pertimbangan Implementasi

Perencanaan dan Integrasi

Penerapan garis produksi tabung yang sukses memerlukan perencanaan cermat dan pertimbangan terhadap proses manufaktur yang sudah ada. Evaluasi menyeluruh terhadap kapasitas produksi saat ini, kebutuhan ruang, serta keterampilan tenaga kerja sangatlah penting. Rencana integrasi harus mengatasi potensi gangguan terhadap operasional yang sedang berjalan serta mencakup program pelatihan yang komprehensif bagi staf operasional.

Bekerja sama erat dengan pemasok peralatan selama tahap perencanaan membantu memastikan sistem yang dipilih sesuai dengan kebutuhan produksi khusus dan tujuan pertumbuhan di masa depan. Kolaborasi ini juga dapat memperlancar proses pemasangan dan pengoperasian.

Pemeliharaan dan Optimasi

Membuat protokol pemeliharaan yang efektif sangat penting untuk memaksimalkan manfaat dari garis produksi tube. Jadwal pemeliharaan preventif, pengelolaan inventaris suku cadang, dan optimasi sistem secara berkala berkontribusi pada kinerja tinggi yang berkelanjutan. Program pelatihan harus menekankan prosedur pemeliharaan rutin maupun teknik pemecahan masalah.

Pemantauan dan analisis berkelanjutan terhadap data produksi memungkinkan optimasi parameter operasional secara terus-menerus, memastikan bahwa sistem mempertahankan tingkat efisiensi maksimal. Tinjauan dan penyesuaian rutin terhadap strategi pemeliharaan membantu mencegah waktu henti tak terduga dan memperpanjang umur peralatan.

Pertanyaan yang Sering Diajukan

Berapa lama waktu yang dibutuhkan untuk memasang garis produksi tube lengkap?

Waktu pemasangan garis produksi tube umumnya berkisar antara 3 hingga 6 bulan, tergantung pada kompleksitas sistem dan persyaratan persiapan lokasi. Waktu tersebut mencakup tahap pemasangan peralatan, pengujian, dan pelatihan awal operator.

Jenis perawatan apa saja yang dibutuhkan oleh sebuah garis produksi tabung?

Perawatan rutin mencakup inspeksi harian, pemeriksaan komponen mingguan, dan aktivitas perawatan preventif berkala. Perawatan besar biasanya dilakukan setiap 6-12 bulan, tergantung pada volume produksi dan kondisi operasional.

Berapa perkiraan return on investment (ROI) untuk sebuah garis produksi tabung?

Meskipun ROI bervariasi tergantung pada situasi tertentu, sebagian besar produsen melaporkan pengembalian yang positif dalam jangka waktu 2-4 tahun setelah instalasi. Faktor-faktor yang mempengaruhi ROI termasuk volume produksi, biaya material, penghematan tenaga kerja, dan kondisi pasar.

Apakah fasilitas produksi yang sudah ada dapat ditingkatkan dengan peralatan produksi tabung yang baru?

Ya, banyak fasilitas yang dapat ditingkatkan atau dimodifikasi dengan peralatan produksi tabung modern. Namun, perencanaan yang matang diperlukan untuk memastikan kompatibilitas dengan infrastruktur yang ada dan meminimalkan gangguan pada operasional yang sedang berjalan.

Daftar Isi

- Meningkatkan Efisiensi Produksi Melalui Sistem Produksi Tabung Modern

- Komponen Utama Sistem Produksi Tabung Canggih

- Manfaat Produktivitas dan Peningkatan Output

- Dampak Ekonomi dan Pengembalian Investasi

- Strategi dan Pertimbangan Implementasi

-

Pertanyaan yang Sering Diajukan

- Berapa lama waktu yang dibutuhkan untuk memasang garis produksi tube lengkap?

- Jenis perawatan apa saja yang dibutuhkan oleh sebuah garis produksi tabung?

- Berapa perkiraan return on investment (ROI) untuk sebuah garis produksi tabung?

- Apakah fasilitas produksi yang sudah ada dapat ditingkatkan dengan peralatan produksi tabung yang baru?