Migliorare l'Efficienza Produttiva Attraverso Sistemi Moderni di Produzione Tubiera

Nel competitivo panorama manifatturiero attuale, ottimizzare la capacità produttiva non è solo un vantaggio – è una necessità per sopravvivere. Una linea di produzione di tubi rappresenta un significativo passo avanti nella tecnologia manifatturiera, offrendo livelli senza precedenti di efficienza e potenziale produttivo. Con il continuo evolversi delle industrie, l'implementazione di avanzate linee di produzione tubiera si è rivelata una strategia rivoluzionaria per i produttori che desiderano migliorare le proprie capacità operative.

L'integrazione di una moderna linea di produzione tubiera può rivoluzionare il tuo processo produttivo, ottimizzando le operazioni e migliorando contemporaneamente il controllo della qualità e riducendo gli sprechi. Questa analisi approfondita esplora come questi sofisticati sistemi possano trasformare la tua capacità produttiva e generare significativi ritorni sugli investimenti.

Componenti Principali dei Sistemi Avanzati di Produzione Tubi

Macchinari ed Equipaggiamenti Essenziali

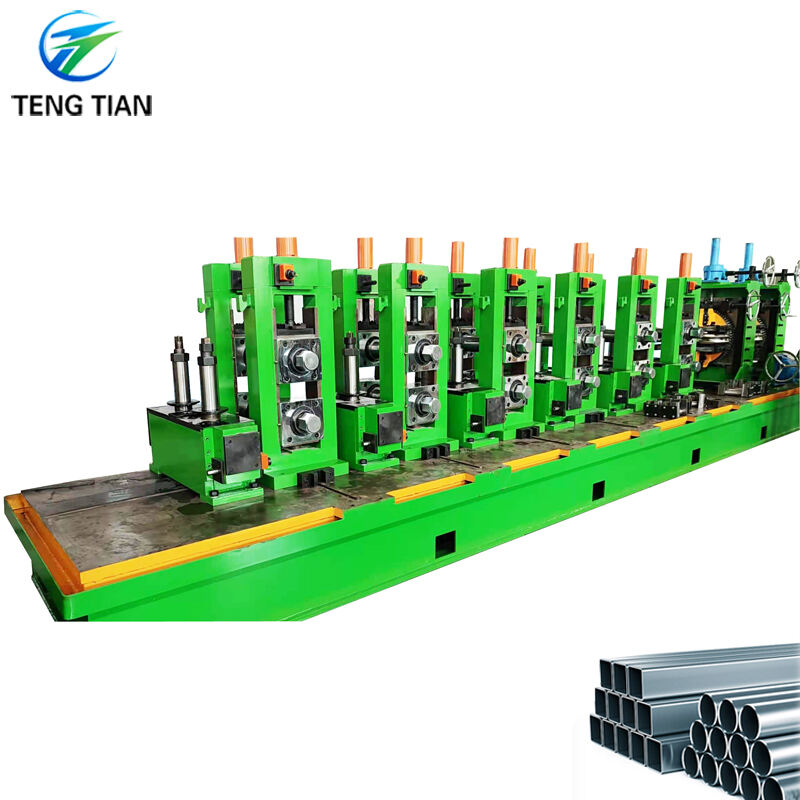

Una completa linea di produzione tubiera è composta da diverse componenti interconnesse che lavorano in perfetta sincronizzazione. Il processo inizia con lo svolgitore, che gestisce l'alimentazione del materiale grezzo, seguito dalla sezione di formatura dove le lamiere piane vengono progressivamente modellate in forma tubolare. La stazione di saldatura, un componente critico, garantisce una giunzione precisa e duratura del giunto, mentre la sezione di calibratura mantiene specifiche esatte.

I sistemi di controllo qualità, inclusi l'equipaggiamento per test ad ultrasuoni e gli strumenti di misurazione laser, sono integrati lungo tutta la linea per garantire standard produttivi costanti. La stazione di taglio e l'equipaggiamento per la finitura finale completano l'allestimento di base, sebbene possano essere aggiunti componenti specializzati in base alle specifiche esigenze produttive.

Sistemi di automazione e controllo

Le moderne linee di produzione tubi utilizzano tecnologie di automazione sofisticate per mantenere un controllo preciso su ogni aspetto del processo produttivo. I Controller Logici Programmabili (PLC) coordinano i vari componenti, mentre sensori avanzati monitorano in tempo reale i parametri di produzione. Questi sistemi permettono di effettuare rapidi aggiustamenti per mantenere prestazioni ottimali e ridurre la possibilità di difetti.

L'integrazione delle tecnologie Industry 4.0 consente una raccolta e analisi completa dei dati, abilitando la manutenzione predittiva e l'ottimizzazione continua dei processi. Questo livello di automazione riduce significativamente gli errori umani aumentando l'efficienza operativa complessiva.

Benefici di produttività e miglioramento dell'output

Miglioramenti in termini di velocità ed efficienza

Una linea di produzione tubi ben progettata può aumentare drasticamente le velocità di produzione mantenendo standard di qualità costanti. I sistemi moderni possono raggiungere velocità di produzione di diverse centinaia di metri al minuto, a seconda del materiale e delle specifiche. Questo rappresenta un miglioramento significativo rispetto ai metodi tradizionali di produzione.

La natura continua del processo produttivo elimina molte strozzature associate alla produzione a lotti. Riducendo i tempi di setup e minimizzando le interruzioni di produzione, i produttori possono raggiungere operazioni ad alto rendimento sostenute con tempi di inattività minimi.

Controllo di Qualità e Riduzione degli Sprechi

I sistemi integrati di controllo qualità all'interno della linea di produzione dei tubi garantiscono una qualità costante del prodotto riducendo al minimo gli sprechi di materiale. I sistemi avanzati di monitoraggio possono rilevare e correggere in tempo reale eventuali deviazioni, prevenendo la produzione di prodotti difettosi. Questo approccio proattivo al controllo qualità riduce significativamente i tassi di scarto e i costi associati.

Il controllo preciso offerto dalle moderne linee di produzione consente inoltre il rispetto di tolleranze più strette, con conseguente miglioramento della qualità del prodotto e maggiore soddisfazione del cliente. Questi miglioramenti nel controllo qualità contribuiscono direttamente a un aumento della capacità produttiva, riducendo la necessità di interventi di riparazione e ritocco.

Impatto Economico e Ritorno sull'Investimento

Analisi della Efficienza dei Costi

L'investimento in una linea di produzione di tubi richiede un'attenta valutazione sia delle implicazioni finanziarie immediate che a lungo termine. Sebbene l'investimento iniziale possa essere consistente, la possibilità di aumentare la capacità produttiva e ridurre i costi operativi spesso porta a ottenere un rendimento dell'investimento interessante. I costi del lavoro per unità diminuiscono notevolmente grazie all'automazione, mentre i miglioramenti nell'efficienza energetica contribuiscono a ridurre le spese operative.

I tassi di utilizzo dei materiali migliorano tipicamente con le linee di produzione moderne, generando meno sprechi e un migliore controllo dei costi. La capacità di mantenere una qualità costante riduce inoltre le richieste di garanzia e i resi da parte dei clienti, incrementando ulteriormente i benefici economici.

Competitività di Mercato

Un'accelerata capacità produttiva grazie a una moderna linea di produzione per tubi consente ai produttori di rispondere in modo più efficace alle esigenze del mercato. La possibilità di produrre volumi più elevati mantenendo gli standard qualitativi spesso porta a un miglior posizionamento sul mercato e a una maggiore soddisfazione dei clienti. Questa capacità può risultare particolarmente vantaggiosa in settori caratterizzati da fluttuazioni stagionali della domanda o da potenziali di crescita rapida.

La flessibilità delle linee di produzione moderne permette inoltre ai produttori di adattarsi rapidamente alle mutevoli esigenze del mercato, sia attraverso aggiustamenti delle specifiche del prodotto sia modificando i volumi. Questa capacità di adattamento rappresenta un vantaggio competitivo significativo nell'attuale ambiente manifatturiero dinamico.

Strategie e Considerazioni per l'Implementazione

Pianificazione e Integrazione

L'implementazione di una linea di produzione per tubi richiede una pianificazione accurata e la valutazione dei processi produttivi esistenti. È essenziale effettuare un'analisi approfondita delle attuali capacità produttive, degli spazi necessari e delle competenze del personale. Il piano di integrazione deve prevedere eventuali interruzioni delle operazioni in corso e includere programmi di formazione completi per il personale operativo.

Collaborare strettamente con i fornitori di attrezzature durante la fase di pianificazione aiuta a garantire che il sistema selezionato sia allineato alle specifiche esigenze produttive e agli obiettivi di crescita futuri. Questa collaborazione può inoltre facilitare processi di installazione e messa in funzione più fluidi.

Manutenzione e Ottimizzazione

L'istituzione di protocolli di manutenzione efficaci è fondamentale per massimizzare i benefici di una linea di produzione tubi. La manutenzione preventiva programmata, la gestione delle scorte di ricambi e l'ottimizzazione regolare del sistema contribuiscono a garantire prestazioni elevate nel tempo. I programmi di formazione dovrebbero enfatizzare sia le procedure di manutenzione ordinarie sia le tecniche di risoluzione dei problemi.

Il monitoraggio continuo e l'analisi dei dati produttivi permettono l'ottimizzazione costante dei parametri operativi, assicurando che il sistema mantenga livelli di efficienza ottimali. La revisione periodica e l'adattamento delle strategie di manutenzione aiutano a prevenire fermi macchina imprevisti e ad estendere la vita utile dell'equipaggiamento.

Domande frequenti

Quanto tempo occorre per installare una completa linea di produzione tubi?

Il periodo necessario per l'installazione di una linea di produzione tubi varia tipicamente da 3 a 6 mesi, a seconda della complessità del sistema e dei requisiti di preparazione del sito. Questo periodo include le fasi di installazione dell'equipaggiamento, collaudo e formazione iniziale degli operatori.

Quali tipi di manutenzione richiede una linea di produzione di tubi?

La manutenzione regolare include ispezioni quotidiane, controlli settimanali dei componenti e attività di manutenzione preventiva programmate. Gli intervalli di manutenzione principali avvengono generalmente ogni 6-12 mesi, a seconda del volume di produzione e delle condizioni operative.

Qual è il rendimento atteso dell'investimento per una linea di produzione di tubi?

Sebbene il ROI vari in base alle specifiche circostanze, la maggior parte dei produttori segnala ritorni positivi entro 2-4 anni dall'installazione. I fattori che influenzano il ROI includono il volume di produzione, i costi dei materiali, i risparmi di manodopera e le condizioni di mercato.

È possibile aggiornare le strutture produttive esistenti con nuovi equipaggiamenti per la produzione di tubi?

Sì, molte strutture possono essere aggiornate o retrofitting con attrezzature moderne per la produzione di tubi. Tuttavia, è richiesto un'attenta pianificazione per garantire la compatibilità con l'infrastruttura esistente e il minimo disturbo alle operazioni in corso.

Indice

- Migliorare l'Efficienza Produttiva Attraverso Sistemi Moderni di Produzione Tubiera

- Componenti Principali dei Sistemi Avanzati di Produzione Tubi

- Benefici di produttività e miglioramento dell'output

- Impatto Economico e Ritorno sull'Investimento

- Strategie e Considerazioni per l'Implementazione

-

Domande frequenti

- Quanto tempo occorre per installare una completa linea di produzione tubi?

- Quali tipi di manutenzione richiede una linea di produzione di tubi?

- Qual è il rendimento atteso dell'investimento per una linea di produzione di tubi?

- È possibile aggiornare le strutture produttive esistenti con nuovi equipaggiamenti per la produzione di tubi?