Gaminimo efektyvumo transformavimas per modernias vamzdžių gamybos sistemas

Šiandienos konkurencingoje gamybos aplinkoje gamybos galimybių optimizavimas jau nėra tik privalumas – tai būtinybė išgyventi. A vamzdžių gamybos linija yra svarbus žingsnis į priekį gamybos technologijų srityje, siūlantis beprecedentę efektyvumo ir gamybos potencialo lygį. Kadangi pramonės šakos nuolat vystosi, pažengusių vamzdžių gamybos linijų diegimas tapo svarbia strategija gamintojams, siekiantiems sustiprinti savo operacines galimybes.

Šiuolaikinės vamzdžių gamybos linijos integravimas gali pakeisti Jūsų gamybos procesą, padaryti operacijas sklandesnes ir tuo pačiu pagerinti kokybės kontrolę bei sumažinti atliekas. Ši išsamioji analizė nagrinėja, kaip šios sudėtingos sistemos gali transformuoti Jūsų gamybos galimybes ir užtikrinti reikšmingą investicijų grąžą.

Pažengusių vamzdžių gamybos sistemų pagrindiniai komponentai

Būtina mašinų ir įrenginių

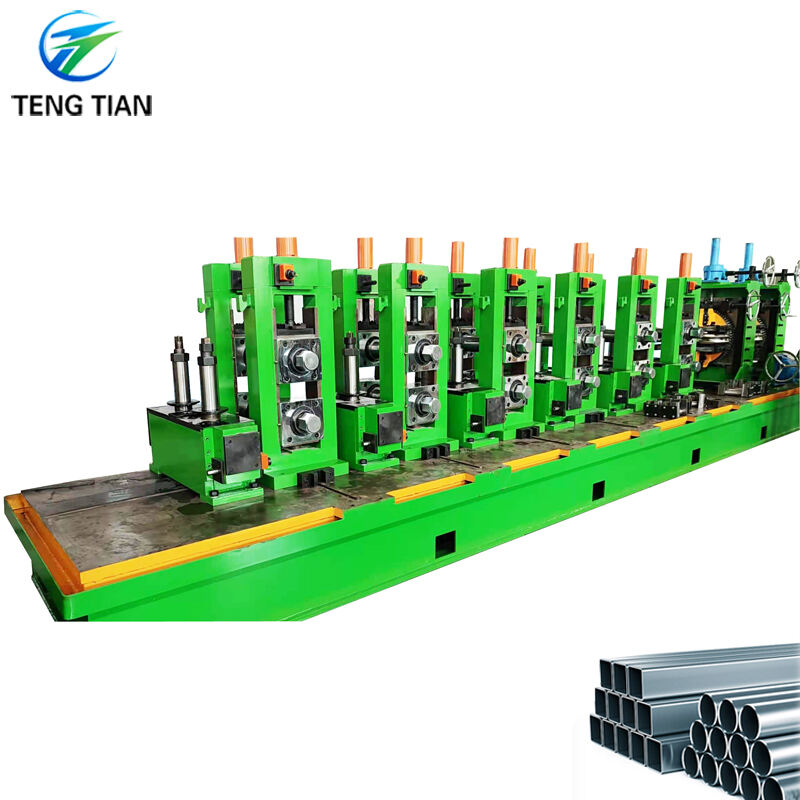

Išsamesnė vamzdžių gamybos linija sudaryta iš kelių tarpusavyje sujungtų komponentų, veikiančių idealiai sinchronizuotai. Procesas prasideda su vamzdžių išvyniojimo įrenginiu, kuris valdo žaliavų padavimą, po to eina formavimo sekcija, kurioje plokšti juostos pamažu formuojamos į vamzdines formas. Suvirinimo stotis, kuri yra kritinė dalis, užtikrina tikslų ir patikimą siūlės sujungimą, o kalibravimo sekcija išlaiko tikslų specifikaciją.

Kokybės kontrolės sistemos, įskaitant ultragarsinio bandymo įrangą ir lazerinius matavimo įrenginius, yra integruotos visoje linijoje, kad būtų užtikrintos nuoseklios produkto standartai. Atpjovimo stotis ir galinio apdorojimo įranga užbaigia pagrindinę konfigūraciją, nors pagal konkrečias gamybos reikmes gali būti pridėti papildomi specializuoti komponentai.

Automatikos ir valdymo sistemos

Šiuolaikinės vamzdelių gamybos linijos panaudoja sudėtingas automatizacijos technologijas, kad būtų tiksliai kontroliuojami visi gamybos proceso aspektai. Programuojami loginiai valdikliai (PLC) koordinuoja įvairius komponentus, o pažengę jutikliai realiu laiku stebi gamybos parametrus. Šios sistemos leidžia greitai atlikti pataisymus, kad būtų užtikrintas optimalus našumas ir sumažėtų defektų tikimybė.

Pramonės 4.0 technologijų integravimas leidžia visapusiškai rinkti ir analizuoti duomenis, kad būtų galima numatyti įrangos priežiūrą ir nuolat tobulinti procesus. Toks automatizacijos lygis žymiai sumažina žmogaus klaidas ir padidina bendrą operacinių procesų efektyvumą.

Darbo našumo privalumai ir gamybos padidinimas

Greitėjimo ir efektyvumo pagerinimas

Gerai suprojektuota vamzdelių gamybos linija gali smarkiai padidinti gamybos greitį, išlaikant nuolatinį kokybės standartą. Šiuolaikinės sistemos gali pasiekti gamybos našumą šimtus metrų per minutę, priklausomai nuo medžiagos ir techninių savybių. Tai reiškia didelį pagerinimą lyginant su tradicinėmis gamybos metodikomis.

Gamybos proceso tolygumas pašalina daugybę problemų, susijusių su partijų apdorojimu. Sumažinus paruošimo laiką ir mažinant pertraukimus gamyboje, gamintojai gali pasiekti aukštą išvesties stabilumą su minimaliu prastovų laiku.

Kokybės kontrolė ir atliekų mažinimas

Integruotos kokybės kontrolės sistemos vamzdžių gamybos linijose užtikrina nuoseklų produkto kokybę, tuo pačiu mažindamos medžiagos atliekas. Pažengusios stebėjimo sistemos gali aptikti ir taisyti nuokrypius realiu laiku, neleisdamos gaminti defektinių produktų. Šis aktyvus kokybės kontrolės metodas žymiai sumažina broko rodiklius ir susijusias išlaidas.

Modernių gamybos linijų siūloma tikslumo kontrolė taip pat leidžia laikytis tikslesnių tolerancijų, dėl ko gaunami aukštesnės kokybės produktai ir padidėja klientų pasitenkinimas. Šie kokybės kontrolės patobulinimai tiesiogiai prisideda prie padidintos gamybos galimybių, sumažindami būtinybę perdirbti ir remontuoti.

Ekonominė įtaka ir investicijų grąža

Išlaidų efektyvumo analizė

Investuojant į vamzdžių gamybos liniją, būtina atidžiai įvertinti tiek iš karto, tiek ilgalaikius finansinius aspektus. Nors pradinės kapitalo investicijos gali būti nemažos, padidėjus gamybos pajėgumams ir sumažėjus operaciniams kaštams, dažnai pasiekiamas patrauklus investicijų grąžinimo rodiklis. Dėl automatizacijos vieneto darbo jėgos kaštai žymiai mažėja, o energijos naudojimo efektyvumo pagerinimas prisideda prie mažesnių eksploatacinių išlaidų.

Daugelyje atvejų modernios gamybos linijos padeda geriau panaudoti žaliavas, todėl atsiranda mažiau atliekų ir gerėja kaštų valdymas. Galimybė užtikrinti nuolatinę kokybę taip pat sumažina prekių, grąžinamų pagal garantiją, skaičių bei klientų grąžinimus, dar labiau didinant ekonominius privalumus.

Rinkos konkurencingumas

Padidinta gamybos galia per modernią vamzdžių gamybos liniją leidžia gamintojams veiksmingiau reaguoti į rinkos reikalavimus. Galimybė gaminti didesniais kiekiais, išlaikant kokybės standartus, dažnai padeda pagerinti poziciją rinkoje ir padidinti klientų pasitenkinimą. Ši galimybė gali būti ypač vertinga sektoriuose, kuriuose paklausa kinta sezonine tvarka arba kuriuose yra greito augimo potencialas.

Modernių gamybos linijų lankstumas taip pat leidžia gamintojams greitai prisitaikyti prie besikeičiančių rinkos reikalavimų, ar tai būtų produkto specifikacijų koregavimas, ar kiekių keitimas. Toks prisitaikymo gebėjimas šiandien dinamiškoje gamybos aplinkoje yra svarbus konkurencinio pranašumo veiksnys.

Vykdomųjų strategijų ir svarbių aspektų analizė

Planavimas ir integravimas

Vamzdžių gamybos linijos sėkmingai įdiegti reikia kruopščiai suplanuoti ir atsižvelgti į esamus gamybos procesus. Būtina atlikti išsamų esamų gamybos galimybių, reikalingo ploto ir darbuotojų įgūdžių vertinimą. Integravimo planas turėtų numatyti galimus esamų operacijų sutrikdymus ir apimti išsamius mokymų programas operatyviam personalui.

Kartu su įrenginių tiekėjais dirbant planavimo stadijoje galima užtikrinti, kad pasirinkta sistema atitiktų konkrečias gamybos reikmes ir būsimą augimo kryptį. Tokia bendradarbiavimo forma taip pat gali palengvinti sklandesnį įrengimo ir paleidimo procesus.

Priežiūra ir optimizavimas

Veiksmingų priežiūros procedūrų kūrimas yra svarbus siekiant maksimaliai išnaudoti vamzdžių gamybos linijos privalumus. Prevencinės priežiūros grafikai, atsarginių dalių atsargų valdymas ir reguliarios sistemos optimizavimas prisideda prie ilgalaikio aukšto našumo. Mokymų programos turėtų pabrėžti tiek kasdienes priežiūros procedūras, tiek gedimų šalinimo technikas.

Gamybos duomenų nuolatinis stebėjimas ir analizė leidžia tobulinti eksploatacinius parametrus, užtikrinant, kad sistema išlaikytų aukščiausią našumo lygį. Reguliarios priežiūros strategijų peržiūra ir koregavimas padeda išvengti netikėtų prastovų ir pratęsti įrenginių eksploatacijos laiką.

Dažniausiai užduodami klausimai

Kiek laiko užtrunka visos vamzdžių gamybos linijos įdiegimas?

Vamzdžių gamybos linijos įdiegimo laikotarpis paprastai trunka nuo 3 iki 6 mėnesių, priklausomai nuo sistemos sudėtingumo ir vietos paruošimo reikalavimų. Tai apima įrangos montavimą, bandomąjį eksploatavimą ir pradinį operatorių mokymą.

Kokio tipo priežiūra reikalinga vamzdžių gamybos linijai?

Reguliari priežiūra apima kasdienes apžiūras, savaitines komponentų patikras ir planuotus prevencinius priežiūros darbus. Pagrindiniai priežiūros intervalai paprastai atliekami kas 6–12 mėnesių, priklausomai nuo gamybos apimties ir eksploatacijos sąlygų.

Koks tikimasi pelno grąžinimo rodiklis (ROI) vamzdžių gamybos linijai?

Nors pelno grąžinimo rodiklis (ROI) skiriasi priklausomai nuo konkrečių aplinkybių, daugelis gamintojų praneša apie teigiamą grąžą per 2–4 metus po įdiegimo. Įtaką ROI daro gamybos apimtis, medžiagų kaina, darbo sąnaudų mažinimas ir rinkos sąlygos.

Ar galima modernizuoti esamas gamybos patalpas, įdiegiant naują vamzdžių gamybos įrangą?

Taip, daugelis patalpų gali būti modernizuotos arba adaptuotos, kad būtų įdiegta nauja vamzdžių gamybos įranga. Tačiau būtina kruopščiai planuoti, kad užtikrintumėte suderinamumą su esama infrastruktūra ir kad būtų mažiausiai trikdomos esamos gamybos procesai.

Turinio lentelė

- Gaminimo efektyvumo transformavimas per modernias vamzdžių gamybos sistemas

- Pažengusių vamzdžių gamybos sistemų pagrindiniai komponentai

- Darbo našumo privalumai ir gamybos padidinimas

- Ekonominė įtaka ir investicijų grąža

- Vykdomųjų strategijų ir svarbių aspektų analizė

- Dažniausiai užduodami klausimai