Zwiększanie efektywności produkcji dzięki nowoczesnym systemom do produkcji rur

W dzisiejszym konkurencyjnym środowisku produkcyjnym optymalizacja zdolności produkcyjnych to nie tylko zaleta – to konieczność przetrwania. A linia produkcyjna rur oznacza istotny krok naprzód w rozwoju technologii produkcyjnych, oferując nieosiągalne wcześniej poziomy efektywności i możliwości produkcyjnych. W miarę jak przemysł się rozwija, wdrażanie zaawansowanych linii produkcyjnych rur staje się strategicznym rozwiązaniem, które pozwala producentom wzmocnić swoje możliwości operacyjne.

Integracja nowoczesnej linii produkcyjnej do wytwarzania rur może zrewolucjonizować Twój proces produkcyjny, usprawniając operacje i jednocześnie poprawiając kontrolę jakości oraz zmniejszając ilość odpadów. W tej analizie omówiono, w jaki sposób te zaawansowane systemy mogą przekształcić Twoje możliwości produkcyjne i przynieść znaczące zwroty z inwestycji.

Podstawowe Komponenty Zaawansowanych Systemów Produkcji Rur

Podstawowe maszyny i wyposażenie

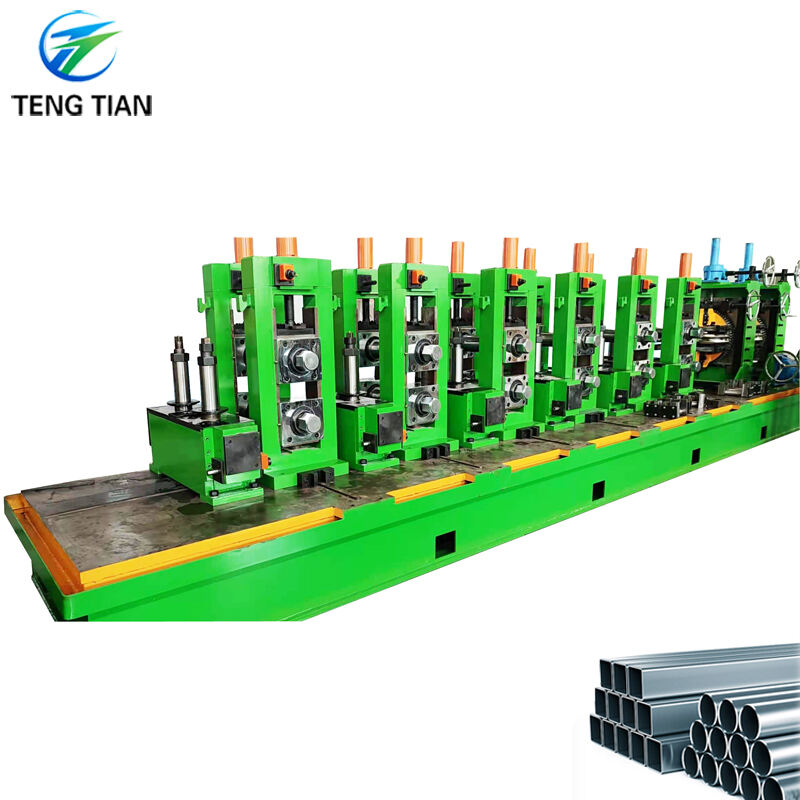

Kompletna linia produkcyjna do wytwarzania rur składa się z kilku wzajemnie połączonych elementów działających w doskonałej synchronizacji. Proces zaczyna się od rozwijaka, który odpowiada za zasilanie materiałem wyjściowym, a następnie przechodzi do sekcji formowania, gdzie płaskie paski stopniowo są formowane w kształty rur. Stanowisko spawalnicze, będące kluczowym elementem, zapewnia precyzyjne i trwałe łączenie szwu, podczas gdy sekcja kalibrująca utrzymuje dokładne parametry wyrobu.

Systemy kontroli jakości, w tym urządzenia do badań ultradźwiękowych i narzędzia pomiarowe laserowe, są zintegrowane w całym ciągu produkcyjnym, aby zapewnić spójne standardy produktu. Stacja cięcia oraz urządzenia do wykańczania końcówek stanowią podstawową konfigurację, choć w zależności od konkretnych wymagań produkcyjnych można dodać dodatkowe, specjalistyczne komponenty.

Systemy automatyki i sterowania

Nowoczesne linie produkcji rur wykorzystują zaawansowane technologie automatyki, aby zapewnić precyzyjną kontrolę nad każdym aspektem procesu wytwarzania. Programowalne sterowniki logiczne (PLC) koordynują działanie różnych komponentów, podczas gdy zaawansowane czujniki monitorują parametry produkcji w czasie rzeczywistym. Te systemy umożliwiają szybkie korekty, pozwalające utrzymać optymalną wydajność i zmniejszyć ryzyko wystąpienia wad.

Integracja technologii Przemysłu 4.0 umożliwia kompleksowy zbieranie i analizowanie danych, co pozwala na utrzymanie predykcyjne oraz ciągłą optymalizację procesów. Ten poziom automatyzacji znacząco zmniejsza błędy ludzkie, zwiększając jednocześnie ogólną efektywność operacyjną.

Korzyści w zakresie produktywności oraz zwiększenie mocy produkcyjnej

Poprawa szybkości i efektywności

Dobrze zaprojektowana linia produkcyjna rur może znacząco zwiększyć prędkość produkcji, zachowując jednocześnie stabilne standardy jakości. Nowoczesne systemy mogą osiągać prędkości produkcji rzędu kilkuset metrów na minutę, w zależności od materiału i specyfikacji. Oznacza to znaczącą poprawę w porównaniu do tradycyjnych metod wytwarzania.

Ciągły charakter procesu produkcyjnego eliminuje wiele wąskich gardeł związanych z produkcją partiami. Skracając czasy ustawiania i minimalizując przerwy w produkcji, producenci mogą osiągać stabilną pracę przy wysokiej mocy wyjściowej i minimalnym czasie przestoju.

Kontrola jakości i redukcja odpadów

Zintegrowane systemy kontroli jakości w linii produkcji rur gwarantują stabilną jakość produktu końcowego i minimalizują odpady materiałów. Zaawansowane systemy monitorujące mogą wykrywać i korygować odchylenia w czasie rzeczywistym, uniemożliwiając produkcję wadliwych produktów. Tak proaktywne podejście do kontroli jakości znacząco zmniejsza wskaźnik braków i związane z tym koszty.

Dzięki precyzyjnemu sterowaniu, jakim dysponują nowoczesne linie produkcyjne, możliwe jest lepsze przestrzeganie tolerancji, co przekłada się na wyższą jakość produktów i większą satysfakcję klientów. Te ulepszenia w zakresie kontroli jakości bezpośrednio przyczyniają się do zwiększenia zdolności produkcyjnych dzięki ograniczeniu konieczności wykonywania poprawek i napraw.

Wpływ ekonomiczny i zwrot z inwestycji

Analiza Kosztów Efektywności

Inwestowanie w linię produkcyjną rur wymaga starannego rozważenia zarówno bezpośrednich, jak i długoterminowych aspektów finansowych. Choć początkowy nakład kapitałowy może być znaczny, potencjalny wzrost zdolności produkcyjnych i obniżenie kosztów operacyjnych często przekładają się na atrakcyjne wskaźniki zwrotu z inwestycji. Koszty pracy przypadające na jednostkę produktu znacząco maleją dzięki zautomatyzowaniu, a poprawa efektywności energetycznej przyczynia się do niższych kosztów eksploatacyjnych.

Wskaźniki wykorzystania materiałów zazwyczaj poprawiają się w nowoczesnych liniach produkcyjnych, co prowadzi do mniejszych strat i lepszego zarządzania kosztami. Możliwość utrzymania spójnej jakości produktu zmniejsza liczbę reklamacji gwarancyjnych i zwrotów od klientów, dodatkowo zwiększając korzyści ekonomiczne.

Konkurencyjność rynkowa

Zwiększona zdolność produkcyjna dzięki nowoczesnej linii produkcji rur umożliwia producentom skuteczniejsze odpowiadanie na potrzeby rynku. Możliwość wytwarzania większych ilości przy jednoczesnym zachowaniu standardów jakości często prowadzi do poprawy pozycji na rynku i zwiększenia zadowolenia klientów. Możliwość ta może być szczególnie ważna w branżach charakteryzujących się sezonowymi wahaniami popytu czy dużym potencjałem wzrostu.

Elastyczność nowoczesnych linii produkcyjnych pozwala producentom szybko dostosować się do zmieniających się wymagań rynkowych, niezależnie od tego, czy chodzi o modyfikację specyfikacji produktu, czy też zmianę wielkości produkcji. Taka adaptowalność stanowi istotne преимущество konkurencyjne w dynamicznym środowisku współczesnej produkcji.

Strategie wdrożenia i kwestie do rozważenia

Planowanie i integracja

Pomyślne wdrożenie linii produkcyjnej rur wymaga starannego planowania oraz uwzględnienia istniejących procesów produkcyjnych. Szczegółowa ocena aktualnych możliwości produkcji, wymagań przestrzennych oraz umiejętności personelu jest niezbędna. Plan integracji powinien uwzględniać potencjalne zakłócenia bieżących operacji oraz obejmować kompleksowe programy szkoleniowe dla personelu obsługującego.

Współpraca z dostawcami urządzeń na etapie planowania pomaga upewnić się, że wybrany system odpowiada konkretnym wymaganiom produkcyjnym i celom rozwojowym na przyszłość. Współdziałanie to może również sprzyjać sprawniejszej instalacji oraz procesom uruchomienia.

Konserwacja i optymalizacja

Wprowadzenie skutecznych protokołów konserwacji jest kluczowe dla maksymalizacji korzyści wynikających z linii produkcyjnej rur. Grafiki konserwacji profilaktycznej, zarządzanie zapasami części zamiennych oraz regularna optymalizacja systemu przyczyniają się do utrzymania wysokiej wydajności. Programy szkoleniowe powinny podkreślać zarówno procedury konserwacji codziennej, jak i techniki lokalizowania i usuwania usterek.

Ciągłe monitorowanie i analiza danych produkcyjnych umożliwiają bieżącą optymalizację parametrów pracy, zapewniając, że system utrzymuje poziom maksymalnej wydajności. Regularna analiza i korygowanie strategii konserwacji pomagają zapobiegać nieplanowanym przestojom i wydłużają żywotność urządzeń.

Często zadawane pytania

Jak długo trwa instalacja kompletnej linii produkcyjnej rur?

Czas instalacji linii produkcyjnej rur zazwyczaj wynosi od 3 do 6 miesięcy, w zależności od złożoności systemu i wymagań związanych z przygotowaniem miejsca. Obejmuje to montaż urządzeń, testowanie oraz wstępną fazę szkolenia operatorów.

Jakiego rodzaju konserwacja jest wymagana dla linii produkcyjnej rur?

Regularna konserwacja obejmuje codzienne inspekcje, tygodniowe kontrole komponentów oraz zaplanowane działania konserwacyjne prewencyjne. Główne przeglądy mają miejsce co 6-12 miesięcy, w zależności od wielkości produkcji i warunków pracy.

Jakiego zwrotu z inwestycji można się spodziewać przy linii produkcyjnej rur?

Chociaż zwrot z inwestycji (ROI) zależy od konkretnych okoliczności, większość producentów odnotowuje pozytywne wyniki w ciągu 2-4 lat od instalacji. Na ROI wpływają: wielkość produkcji, koszty materiałów, oszczędności związane z pracą oraz warunki rynkowe.

Czy istniejące zakłady produkcyjne można uaktualnić nowym sprzętem do produkcji rur?

Tak, wiele zakładów można uaktualnić lub zaadaptować nowoczesnym sprzętem do produkcji rur. Jednak konieczne jest staranne planowanie, aby zagwarantować kompatybilność z istniejącą infrastrukturą oraz minimalne zakłócenia bieżącej produkcji.

Spis treści

- Zwiększanie efektywności produkcji dzięki nowoczesnym systemom do produkcji rur

- Podstawowe Komponenty Zaawansowanych Systemów Produkcji Rur

- Korzyści w zakresie produktywności oraz zwiększenie mocy produkcyjnej

- Wpływ ekonomiczny i zwrot z inwestycji

- Strategie wdrożenia i kwestie do rozważenia

- Często zadawane pytania