Transformarea eficienței producției prin sisteme moderne de producție a țevilor

În actualul mediu industrial competitiv, optimizarea capacității de producție nu este doar un avantaj – este o necesitate pentru supraviețuire. O linie de producție a tuburilor reprezintă un progres semnificativ în tehnologia de fabricație, oferind niveluri fără precedent de eficiență și potențial de producție. Pe măsură ce industriile continuă să evolueze, implementarea liniilor avansate de producție a țevilor a devenit o strategie esențială pentru producători care doresc să-și îmbunătățească capacitățile operaționale.

Integrarea unei linii moderne de producție a țevilor poate revoluționa procesul dumneavoastră de fabricație, optimizând operațiunile în timp ce simultan îmbunătățește controlul calității și reduce deșeurile. Această analiză detaliată explorează modul în care aceste sisteme sofisticate pot transforma capacitatea dumneavoastră de producție și pot genera beneficii substanțiale ale investiției.

Componente esențiale ale sistemelor avansate de producție a țevilor

Machinerie și Echipamente Esențiale

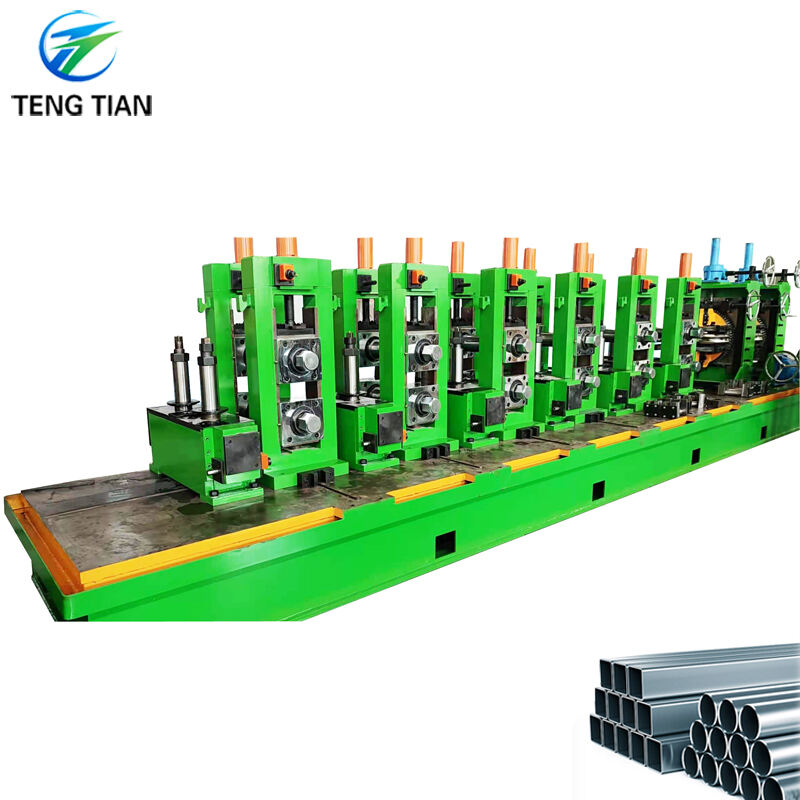

O linie completă de producție a țevilor este compusă din mai multe componente interconectate care funcționează în perfectă sincronizare. Procesul începe cu decoilerul, care gestionează alimentarea cu materialul brut, urmat de secțiunea de formare, unde benzile plate sunt modelate treptat în forme tubulare. Stația de sudare, un component esențial, asigură o îmbinare precisă și durabilă, în timp ce secțiunea de dimensionare menține specificațiile exacte.

Sistemele de control al calității, inclusiv echipamente de testare ultrasonică și instrumente de măsurare laser, sunt integrate pe întreaga linie pentru a menține standarde constante ale produsului. Stația de tăiere și echipamentele de finisare finală finalizează configurația de bază, deși pot fi adăugate componente specializate suplimentare în funcție de cerințele specifice de producție.

Sisteme de automatizare și control

Liniile moderne de producție a țevilor folosesc tehnologii sofisticate de automatizare pentru a menține un control precis asupra fiecărui aspect al procesului de fabricație. Controlerele Logice Programabile (PLC) coordonează diverse componente, în timp ce senzori avansați monitorizează parametrii de producție în timp real. Aceste sisteme permit ajustări rapide pentru menținerea unui randament optim și reducerea probabilității apariției de defecte.

Integrarea tehnologiilor Industry 4.0 permite colectarea și analiza completă a datelor, permițând întreținerea predictivă și optimizarea continuă a proceselor. Acest nivel de automatizare reduce semnificativ erorile umane, în timp ce crește eficiența generală a operațiunilor.

Beneficii privind productivitatea și creșterea producției

Îmbunătățiri ale vitezei și eficienței

O linie de producție a tuburilor bine concepută poate crește semnificativ vitezele de fabricație, menținând în același timp standardele de calitate constante. Sistemele moderne pot atinge rate de producție de câteva sute de metri pe minut, în funcție de material și de specificații. Acest aspect reprezintă o îmbunătățire semnificativă față de metodele tradiționale de fabricație.

Natura continuă a procesului de producție elimină multe dintre blocajele asociate procesării pe loturi. Reducând timpii de pregătire și minimizând întreruperile de producție, producătorii pot obține operațiuni cu o producție ridicată, susținută, cu timp mort minim.

Controlul Calității și Reducerea Deșeurilor

Sistemele integrate de control al calității în cadrul liniei de producție a tuburilor asigură o calitate constantă a produselor, în timp ce minimizează risipa de materiale. Sistemele avansate de monitorizare pot detecta și corecta abaterile în timp real, prevenind producerea de produse defecte. Această abordare proactivă a controlului calității reduce semnificativ ratele de rebut și costurile asociate.

Controlul precis oferit de liniile moderne de producție permite, de asemenea, o respectare mai strictă a toleranțelor, rezultând produse de înaltă calitate și o mai mare satisfacție a clienților. Aceste îmbunătățiri ale controlului calității contribuie direct la o capacitate de producție crescută, prin reducerea necesității de refaceri și reparații.

Impactul economic și rentabilitatea investiției

Analiza Eficienței de Costuri

Investiția într-o linie de producție de tuburi necesită o analiză atentă a implicațiilor financiare imediate și pe termen lung. Deși investiția inițială poate fi semnificativă, potențialul de creștere a capacității de producție și reducerea costurilor operaționale conduc adesea la indicatori atractivi ai randamentului investiției. Costurile cu forța de muncă pe unitate se reduc semnificativ datorită automatizării, în timp ce îmbunătățirile privind eficiența energetică contribuie la scăderea cheltuielilor de funcționare.

Rata de utilizare a materialelor se îmbunătățește de obicei cu liniile moderne de producție, rezultând astfel într-o reducere a deșeurilor și o mai bună gestionare a costurilor. Capacitatea de a menține o calitate constantă reduce, de asemenea, numărul reclamațiilor în garanție și returnările de la clienți, contribuind astfel la îmbunătățirea beneficiilor economice.

Competitivitatea de piață<br>

Capacitatea de producție crescută prin intermediul unei linii moderne de producție a țevilor permite producătorilor să răspundă mai eficient cerințelor pieței. Capacitatea de a produce volume mai mari, menținând în același timp standardele de calitate, duce adesea la o poziție mai bună pe piață și la o mai mare satisfacție a clienților. Această capacitate poate fi deosebit de valoroasă în industriile cu fluctuații sezoniere ale cererii sau cu potențial de creștere rapidă.

Flexibilitatea liniilor moderne de producție permite, de asemenea, producătorilor să se adapteze rapid la cerințele schimbătoare ale pieței, fie prin ajustarea specificațiilor produselor, fie prin modificarea volumelor. Această adaptabilitate reprezintă un avantaj competitiv semnificativ în mediul actual dinamic al fabricației.

Strategii și Considerații privind Implementarea

Planificare și Integrare

Implementarea cu succes a unei linii de producție pentru țevi necesită o planificare atentă și luarea în considerare a proceselor de fabricație existente. O evaluare detaliată a capacităților actuale de producție, a spațiilor necesare și a competențelor personalului este esențială. Planul de integrare trebuie să abordeze posibilele perturbări ale operațiunilor în curs și să includă programe cuprinzătoare de formare pentru personalul operativ.

Colaborarea strânsă cu furnizorii de echipamente în timpul fazei de planificare ajută la asigurarea faptului că sistemul selectat este în concordanță cu cerințele specifice de producție și obiectivele viitoare de creștere. Această colaborare poate facilita, de asemenea, un proces de instalare și punere în funcțiune mai eficient.

Întreținere și Optimizare

Stabilirea unor protocoale eficiente de întreținere este esențială pentru maximizarea beneficiilor unei linii de producție de țevi. Programele de întreținere preventivă, gestionarea stocului de piese de schimb și optimizarea regulată a sistemului contribuie la o performanță ridicată și sustinută. Programele de formare trebuie să accentueze atât procedurile zilnice de întreținere, cât și tehnicile de diagnosticare și remediere a problemelor.

Monitorizarea și analiza continuă a datelor de producție permit optimizarea constantă a parametrilor de funcționare, asigurând menținerea nivelurilor maxime de eficiență ale sistemului. Revizuirea și ajustarea regulată a strategiilor de întreținere contribuie la prevenirea opririlor neașteptate și la prelungirea duratei de viață a echipamentelor.

Întrebări frecvente

Cât durează instalarea unei linii complete de producție de țevi?

Timpul necesar pentru instalarea unei linii de producție de țevi se situează, de regulă, între 3 și 6 luni, în funcție de complexitatea sistemului și de cerințele privind pregătirea amplasamentului. Acesta include fazele de instalare a echipamentelor, testare și formare inițială a operatorilor.

Ce tip de întreținere necesită o linie de producție pentru țevi?

Întreținerea regulată include inspecții zilnice, verificări săptămânale ale componentelor și activități de întreținere preventivă programate. Intervalele pentru întreținere majoră au loc de obicei la fiecare 6-12 luni, în funcție de volumul de producție și condițiile de operare.

Care este randamentul investiției așteptat pentru o linie de producție pentru țevi?

Deși randamentul investiției variază în funcție de împrejurările specifice, majoritatea producătorilor raportează un profit pozitiv în termen de 2-4 ani de la instalare. Factorii care influențează randamentul investiției includ volumul de producție, costurile materialelor, economiile de forță de muncă și condițiile de piață.

Pot fi modernizate facilitățile existente de producție cu echipamente noi pentru producția de țevi?

Da, multe facilități pot fi modernizate sau retrofitate cu echipamente moderne pentru producția de țevi. Totuși, este necesară o planificare atentă pentru a se asigura compatibilitatea cu infrastructura existentă și pentru a minimiza perturbările activităților curente.

Cuprins

- Transformarea eficienței producției prin sisteme moderne de producție a țevilor

- Componente esențiale ale sistemelor avansate de producție a țevilor

- Beneficii privind productivitatea și creșterea producției

- Impactul economic și rentabilitatea investiției

- Strategii și Considerații privind Implementarea

-

Întrebări frecvente

- Cât durează instalarea unei linii complete de producție de țevi?

- Ce tip de întreținere necesită o linie de producție pentru țevi?

- Care este randamentul investiției așteptat pentru o linie de producție pentru țevi?

- Pot fi modernizate facilitățile existente de producție cu echipamente noi pentru producția de țevi?