Повышение эффективности производства с помощью современных систем производства труб

В современном конкурентном производственном ландшафте оптимизация производственных мощностей уже давно перестала быть преимуществом – это необходимость для выживания. А линия производства труб означает значительный шаг вперед в производственных технологиях, обеспечивая беспрецедентные уровни эффективности и потенциала производства. По мере дальнейшего развития отраслей внедрение передовых производственных линий труб стало стратегией, меняющей правила игры, для производителей, стремящихся повысить свои операционные возможности.

Интеграция современной производственной линии труб может произвести революцию в вашем производственном процессе, оптимизируя операции и одновременно повышая контроль качества и сокращая отходы. Данный комплексный анализ исследует, как эти сложные системы могут преобразовать вашу производственную мощность и обеспечить значительную окупаемость инвестиций.

Основные компоненты передовых систем производства труб

Основные машины и оборудование

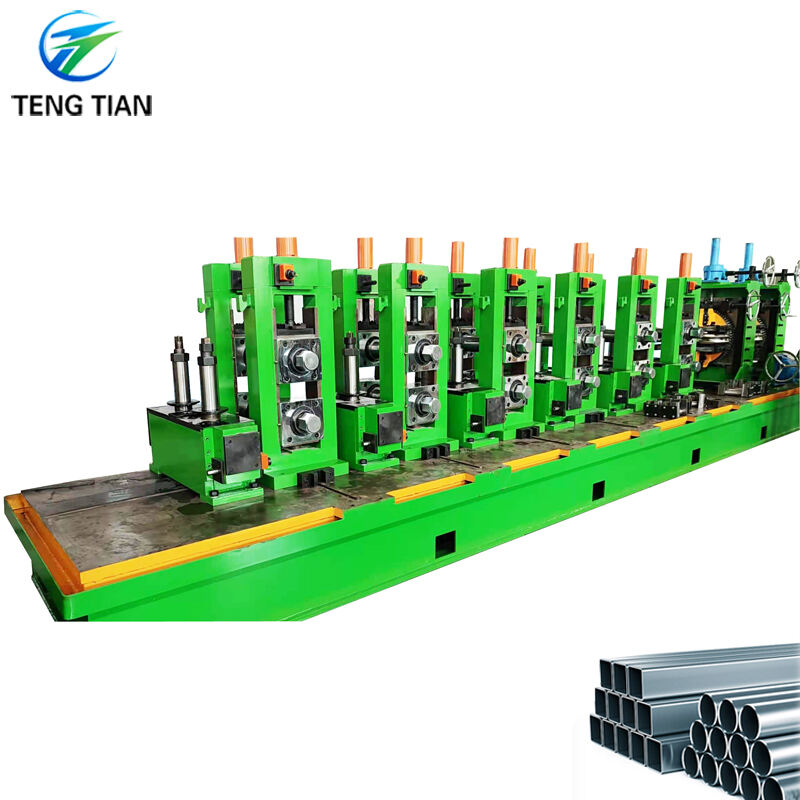

Комплексная производственная линия труб состоит из нескольких взаимосвязанных компонентов, работающих в идеальной синхронизации. Процесс начинается с разматывателя, который обеспечивает подачу исходного материала, после чего следует формующий участок, где плоские ленты постепенно приобретают трубчатую форму. Сварочный пост, являющийся ключевым компонентом, гарантирует точное и прочное соединение шва, тогда как участок калибровки поддерживает точные технические характеристики.

Системы контроля качества, включая оборудование для ультразвукового тестирования и лазерные измерительные инструменты, интегрированы по всей линии для обеспечения стабильных стандартов продукции. Станция резки и оборудование для окончательной обработки завершают базовую комплектацию, хотя дополнительные специализированные компоненты могут быть добавлены в зависимости от конкретных требований производства.

Системы автоматизации и управления

Современные производственные линии для труб используют сложные технологии автоматизации, чтобы обеспечить точный контроль над каждой стадией производственного процесса. Программируемые логические контроллеры (PLC) координируют различные компоненты, в то время как современные датчики отслеживают параметры производства в режиме реального времени. Эти системы позволяют быстро вносить корректировки для поддержания оптимальной производительности и снижения вероятности возникновения дефектов.

Интеграция технологий Industry 4.0 позволяет осуществлять комплексный сбор и анализ данных, обеспечивая предиктивное техническое обслуживание и непрерывную оптимизацию процессов. Такой уровень автоматизации значительно снижает вероятность человеческой ошибки и повышает общую эффективность операций.

Преимущества для производительности и повышение выхода продукции

Повышение скорости и эффективности

Правильно спроектированная трубопроводная производственная линия может значительно увеличить скорости производства, сохраняя стабильные стандарты качества. Современные системы могут достигать скоростей производства в несколько сотен метров в минуту, в зависимости от материала и технических характеристик. Это представляет собой значительное улучшение по сравнению с традиционными методами производства.

Непрерывный характер производственного процесса устраняет множество узких мест, связанных с партионной обработкой. Сокращая время настройки и минимизируя производственные перерывы, производители могут достичь устойчивых высоких объемов производства с минимальными простоями.

Контроль качества и снижение отходов

Встроенные системы контроля качества на производственной линии труб обеспечивают стабильное качество продукции и минимизируют отходы материалов. Продвинутые системы мониторинга могут обнаруживать и корректировать отклонения в режиме реального времени, предотвращая выпуск дефектной продукции. Такой активный подход к контролю качества значительно снижает уровень брака и связанные с этим затраты.

Точное управление, обеспечиваемое современными производственными линиями, также позволяет соблюдать более жесткие допуски, что приводит к выпуску продукции более высокого качества и повышает удовлетворенность клиентов. Эти улучшения в контроле качества напрямую способствуют увеличению производственных мощностей за счет снижения потребности в переделке и ремонте.

Экономическое воздействие и возврат инвестиций

Анализ стоимостной эффективности

Инвестиции в трубопроводную производственную линию требуют тщательного анализа как краткосрочных, так и долгосрочных финансовых последствий. Хотя первоначальные капитальные вложения могут быть значительными, потенциал увеличения производственных мощностей и снижения эксплуатационных расходов часто приводит к привлекательным показателям возврата инвестиций. Себестоимость единицы продукции значительно снижается благодаря автоматизации, а повышение энергоэффективности способствует уменьшению эксплуатационных расходов.

Показатель использования материалов обычно улучшается при применении современных производственных линий, что приводит к уменьшению отходов и лучшему контролю затрат. Возможность поддержания стабильного качества также снижает количество рекламаций по гарантии и возвратов от клиентов, дополнительно повышая экономическую эффективность.

Конкурентоспособность на рынке

Повышенная производственная мощность благодаря современной производственной линии для производства труб позволяет производителям более эффективно отвечать на рыночные требования. Возможность производства больших объемов при соблюдении стандартов качества часто приводит к улучшению рыночной позиции и повышению удовлетворенности клиентов. Эта способность может быть особенно ценной в отраслях с сезонными колебаниями спроса или быстрым ростом.

Гибкость современных производственных линий также позволяет производителям быстро адаптироваться к изменяющимся рыночным требованиям, будь то корректировка технических характеристик продукции или изменение объемов производства. Такая адаптивность представляет собой значительное конкурентное преимущество в сегодняшней динамичной производственной среде.

Стратегии внедрения и учитываемые факторы

Планирование и интеграция

Успешная реализация линии производства труб требует тщательного планирования и учета существующих производственных процессов. Важно провести тщательную оценку текущих производственных возможностей, потребностей в площадях и навыков персонала. План интеграции должен учитывать возможные нарушения текущих операций и включать комплексные программы обучения для эксплуатационного персонала.

Тесная работа с поставщиками оборудования на этапе планирования помогает убедиться, что выбранная система соответствует конкретным производственным требованиям и целям будущего роста. Такое сотрудничество также может способствовать более гладкой установке и пуско-наладке.

Обслуживание и оптимизация

Разработка эффективных протоколов технического обслуживания имеет ключевое значение для максимального использования преимуществ линии производства труб. Профилактическое техническое обслуживание, управление запасами запасных частей и регулярная оптимизация системы способствуют стабильной высокой производительности. Программы обучения должны уделять внимание как стандартным процедурам технического обслуживания, так и методам устранения неисправностей.

Постоянный мониторинг и анализ производственных данных позволяют постоянно оптимизировать рабочие параметры, обеспечивая поддержание системой высокой эффективности. Регулярный пересмотр и корректировка стратегий технического обслуживания помогают предотвратить незапланированные простои и продлить срок службы оборудования.

Часто задаваемые вопросы

Сколько времени занимает установка полной линии производства труб?

Срок установки линии производства труб обычно составляет от 3 до 6 месяцев в зависимости от сложности системы и требований к подготовке площадки. В этот период включаются этапы монтажа оборудования, испытаний и начального обучения операторов.

Какое обслуживание требуется для производственной линии труб?

Регулярное обслуживание включает ежедневные проверки, еженедельные осмотры компонентов и плановое профилактическое обслуживание. Капитальное обслуживание обычно проводится каждые 6–12 месяцев в зависимости от объема производства и условий эксплуатации.

Какой ожидается возврат инвестиций в производственную линию труб?

Хотя рентабельность инвестиций зависит от конкретных обстоятельств, большинство производителей сообщают о положительной динамике в течение 2–4 лет после установки. На рентабельность инвестиций влияют объем производства, стоимость материалов, экономия на рабочей силе и рыночные условия.

Можно ли модернизировать существующие производственные мощности с новым оборудованием для производства труб?

Да, многие производственные линии можно модернизировать или переоснастить современным оборудованием для производства труб. Однако требуется тщательное планирование, чтобы обеспечить совместимость с существующей инфраструктурой и минимизировать перерывы в текущих операциях.

Содержание

- Повышение эффективности производства с помощью современных систем производства труб

- Основные компоненты передовых систем производства труб

- Преимущества для производительности и повышение выхода продукции

- Экономическое воздействие и возврат инвестиций

- Стратегии внедрения и учитываемые факторы

-

Часто задаваемые вопросы

- Сколько времени занимает установка полной линии производства труб?

- Какое обслуживание требуется для производственной линии труб?

- Какой ожидается возврат инвестиций в производственную линию труб?

- Можно ли модернизировать существующие производственные мощности с новым оборудованием для производства труб?