Pagbabago sa Kahusayan ng Produksyon sa Tulong ng Modernong Sistema ng Produksyon ng Tube

Sa mapagkumpitensyang larangan ng industriya ngayon, ang pag-optimize ng kapasidad sa produksyon ay hindi lamang isang bentahe - ito ay isang kinakailangan para mabuhay. Ang produksyon ng tube linya kumakatawan sa isang malaking pag-unlad sa teknolohiya ng produksyon, na nag-aalok ng hindi pa nararanasang antas ng kahusayan at potensyal ng output. Habang patuloy na binabago ang industriya, ang pagpapatupad ng mga advanced na tube production line ay naging isang estratehiyang nagbabago ng laro para sa mga manufacturer na naghahanap na paunlarin ang kanilang operasyonal na kakayahan.

Ang pagsasama ng isang modernong linya ng produksyon ng tubo ay maaaring makapagbago sa iyong proseso ng pagmamanupaktura, mapapabilis ang operasyon habang pinapabuti naman ang kontrol sa kalidad at binabawasan ang basura. Ang pagsusuri na ito ay tatalakay kung paano ang mga sopistikadong sistema na ito ay maaaring baguhin ang kapasidad ng iyong produksyon at magdudulot ng makabuluhang kita sa pamumuhunan.

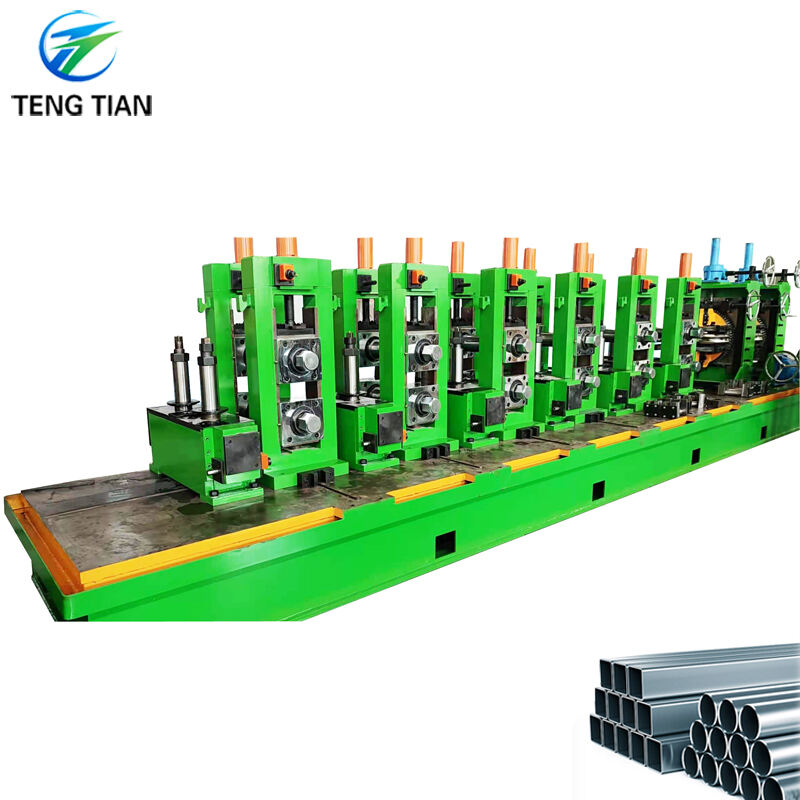

Mga Pangunahing Bahagi ng Mga Advanced na Sistema ng Produksyon ng Tuba

Pangunahing Makinarya at Kagamitan

Binubuo ng maraming magkakaugnay na bahagi ang isang komprehensibong linya ng produksyon ng tubo na gumagana nang sabay-sabay. Magsisimula ang proseso sa uncoiler, na namamahala sa pagpapakain ng hilaw na materyales, sinusundan ng bahagi ng pag-form kung saan unti-unting binubuo ang flat strips sa anyong tubular. Ang estasyon ng pagwelding, isang kritikal na bahagi, ay nagsisiguro ng tumpak at matibay na pagkakasunod-sunod ng tahi, samantalang ang seksyon ng sizing ay nagpapanatili ng eksaktong mga espesipikasyon.

Ang mga sistema ng kontrol sa kalidad, kabilang ang mga kagamitang pang-ultrasonic testing at mga tool sa pagpapakita ng laser, ay isinama sa buong linya upang mapanatili ang pare-parehong pamantayan ng produkto. Kumpleto ang pangunahing setup ng cutting station at mga kagamitan sa pagtatapos, bagaman maaaring magdagdag ng mga espesyalisadong bahagi depende sa tiyak na mga kinakailangan sa produksyon.

Mga sistema ng automation at control

Ang mga modernong linya ng produksyon ng tubo ay gumagamit ng sopistikadong teknolohiya ng automation upang mapanatili ang tumpak na kontrol sa bawat aspeto ng proseso ng pagmamanufaktura. Ang Programmable Logic Controllers (PLCs) ang nagsusunod-sunod sa iba't ibang mga bahagi, samantalang ang mga advanced na sensor ay nagmomonitor ng mga parameter ng produksyon sa tunay na oras. Ang mga sistemang ito ay nagpapahintulot ng mabilis na mga pag-aayos upang mapanatili ang optimal na pagganap at mabawasan ang posibilidad ng mga depekto.

Ang pagsasama ng mga teknolohiya ng Industry 4.0 ay nagpapahintulot sa komprehensibong pangangalap at pagsusuri ng datos, na nagbibigay-daan sa predictive maintenance at patuloy na pag-optimize ng proseso. Ang ganitong antas ng automation ay malaking binabawasan ang pagkakamali ng tao habang tumataas ang kabuuang kahusayan ng operasyon.

Mga Benepisyong Pang-produktibo at Pagpapahusay ng Output

Mga Pagpapabuti sa Bilis at Kahusayan

Ang maayos na dinisenyo tubo ng produksyon ay maaaring tumaas nang malaki ang bilis ng pagmamanupaktura habang pinapanatili ang pare-parehong kalidad. Ang mga modernong sistema ay maaaring makamit ang rate ng produksyon na umaabot sa ilang daang metro bawat minuto, depende sa materyales at mga espesipikasyon. Ito ay kumakatawan sa isang makabuluhang pagpapabuti kumpara sa tradisyunal na mga pamamaraan ng pagmamanupaktura.

Ang tuloy-tuloy na kalikasan ng proseso ng produksyon ay nagtatanggal ng maraming mga bottleneck na kaugnay ng batch processing. Sa pamamagitan ng pagbabawas ng setup times at pagpapakaliit sa mga pagtigil sa produksyon, ang mga manufacturer ay maaaring makamit ang patuloy na mataas na operasyon ng output na may pinakamaliit na downtime.

Kontrol sa Kalidad at Pagbawas ng Basura

Ang mga sistema ng kontrol sa kalidad na naka-integrate sa loob ng linya ng produksyon ng tubo ay nagsisiguro ng pare-parehong kalidad ng produkto habang minimitahan ang basura ng materyales. Ang mga advanced na sistema ng pagmamanman ay makakakita at makakatama ng mga paglihis sa real-time, pinipigilan ang produksyon ng mga depekto o masamang produkto. Ang proaktibong paraan ng kontrol sa kalidad ay nagpapababa nang malaki sa rate ng basura at mga kaugnay na gastos.

Ang tumpak na kontrol na ibinibigay ng mga modernong linya ng produksyon ay nagpapahintulot din ng mas mahigpit na pagtupad sa mga tolerance, na nagreresulta sa mas mataas na kalidad ng produkto at mas mataas na kasiyahan ng customer. Ang mga pagpapabuti sa kontrol ng kalidad na ito ay direktang nagpapahusay sa kapasidad ng produksyon sa pamamagitan ng pagbawas sa pangangailangan ng rework at pagkumpuni.

Ekonimikong Epekto at Return on Investment

Pagsusuri sa Kahirupan ng Gastos

Ang pag-invest sa isang linya ng produksyon ng tubo ay nangangailangan ng maingat na pagpaplano sa parehong agarang at matagalang pinansiyal na epekto. Bagama't maaaring mataas ang paunang kapital na kinakailangan, ang potensyal para sa nadagdagang kapasidad ng produksyon at nabawasan na mga gastos sa operasyon ay kadalasang nagreresulta sa nakakaakit na mga figure ng return on investment. Ang mga gastos sa paggawa bawat yunit ay bumababa nang malaki dahil sa automation, habang ang mga pagpapabuti sa kahusayan sa paggamit ng enerhiya ay nag-aambag sa mas mababang mga gastusin sa operasyon.

Karaniwang bumubuti ang rate ng paggamit ng materyales sa mga modernong linya ng produksyon, na nagreresulta sa mas kaunting basura at mas mahusay na pamamahala ng gastos. Ang kakayahang mapanatili ang parehong kalidad ay nagpapababa rin ng mga reklamo sa warranty at pagbabalik ng customer, na lalong nagpapalakas sa mga ekonomikong benepisyo.

Kakayahang makapaglaban sa merkado

Dahil sa modernong linya ng produksyon ng tubo, mas mataas ang kapasidad ng produksyon na nagbibigay-daan sa mga manufacturer na mas epektibong tumugon sa mga pangangailangan ng merkado. Ang kakayahang makagawa ng mas malaking dami ng produkto habang pinapanatili ang kalidad ay kadalasang nagreresulta sa mas mahusay na posisyon sa merkado at mas mataas na kasiyahan ng mga customer. Mahalaga ang kakayahan ito lalo na sa mga industriya na may seasonal na pagbabago sa demand o mabilis na potensyal ng paglago.

Ang kakayahang umangkop ng modernong linya ng produksyon ay nagbibigay-daan din sa mga manufacturer na mabilis na makasabay sa mga pagbabago sa pangangailangan ng merkado, maging sa pamamagitan ng pagbabago sa espesipikasyon ng produkto o sa dami ng produksyon. Ang ganitong kakayahang umangkop ay isang malaking pakinabang sa kompetisyon sa kasalukuyang dinamikong kapaligiran ng industriya.

Mga Estratehiya at Isaalang-alang sa Pagpapatupad

Pagpaplano at Pagbubuo

Ang matagumpay na pagpapatupad ng isang linya ng produksyon ng tubo ay nangangailangan ng masusing pagpaplano at pag-iisip ng mga umiiral na proseso ng pagmamanufaktura. Mahalaga ang isang susing pagtatasa ng kasalukuyang mga kakayahan sa produksyon, kinakailangan sa espasyo, at mga kasanayan ng manggagawa. Dapat tugunan ng plano ng integrasyon ang mga posibleng pagkagambala sa mga kasalukuyang operasyon at isama ang komprehensibong mga programa ng pagsasanay para sa mga nasa operasyon.

Ang masikip na pakikipag-ugnayan sa mga supplier ng kagamapan sa panahon ng yugto ng pagpaplano ay nakatutulong upang tiyaking ang napiling sistema ay umaayon sa mga tiyak na kinakailangan sa produksyon at mga layunin sa paglago sa hinaharap. Maaari ring mapadali ng pakikipagtulungan ito ang mas maayos na proseso ng pag-install at pagpapagana.

Pagpapanatili at Pag-optimize

Mahalaga ang pagtatatag ng epektibong mga protokol sa pagpapanatili upang mapalaki ang mga benepisyo ng isang linya ng produksyon ng tubo. Ang mga iskedyul ng pangangalaga sa pag-iwas, pamamahala ng imbentaryo ng mga sangkap na palit, at regular na pag-optimize ng sistema ay nag-aambag sa matatag na mataas na pagganap. Dapat bigyang-diin ng mga programa sa pagsasanay ang parehong mga pamamaraan sa rutinaryong pagpapanatili at mga teknik sa pagtsutsa ng problema.

Ang patuloy na pagsubaybay at pagsusuri ng datos sa produksyon ay nagbibigay-daan sa patuloy na pag-optimize ng mga parameter sa operasyon, na nagagarantiya na mapapanatili ng sistema ang pinakamataas na antas ng kahusayan. Ang regular na pagsusuri at pagbabago ng mga estratehiya sa pagpapanatili ay tumutulong na maiwasan ang hindi inaasahang pagkabigo at palawigin ang buhay ng kagamitan.

Mga madalas itanong

Ilang oras bago ma-install ang isang kumpletong linya ng produksyon ng tubo?

Karaniwan ay nasa 3 hanggang 6 na buwan ang tagal ng pag-install ng isang linya ng produksyon ng tubo, depende sa kumplikado ng sistema at mga kinakailangan sa paghahanda ng lugar. Kasama dito ang pag-install ng kagamitan, pagsubok, at paunang yugto ng pagsasanay sa operator.

Anong uri ng pagpapanatili ang kinakailangan ng isang production line ng tubo?

Ang regular na pagpapanatili ay kinabibilangan ng pang-araw-araw na inspeksyon, lingguhang pagsusuri sa mga bahagi, at iskedyuladong preventive maintenance activities. Ang major maintenance intervals ay karaniwang nangyayari bawat 6-12 buwan, depende sa dami ng produksyon at kondisyon ng operasyon.

Ano ang inaasahang return on investment para sa isang tube production line?

Bagama't nag-iiba ang ROI batay sa partikular na sitwasyon, karamihan sa mga manufacturer ay nakapag-uulat ng positibong returns sa loob ng 2-4 taon pagkatapos ng pag-install. Ang mga salik na nakakaapekto sa ROI ay kinabibilangan ng dami ng produksyon, gastos sa materyales, pagtitipid sa labor, at kondisyon ng merkado.

Maari bang i-upgrade ang mga umiiral na pasilidad sa produksyon gamit ang bagong kagamitan sa produksyon ng tubo?

Oo, maraming mga pasilidad ang maaaring i-upgrade o i-retrofit gamit ang modernong kagamitan sa produksyon ng tubo. Gayunpaman, kinakailangan ang maingat na pagpaplano upang matiyak ang kompatibilidad sa umiiral na imprastraktura at pinakamaliit na pagbabago sa kasalukuyang operasyon.

Talaan ng Nilalaman

- Pagbabago sa Kahusayan ng Produksyon sa Tulong ng Modernong Sistema ng Produksyon ng Tube

- Mga Pangunahing Bahagi ng Mga Advanced na Sistema ng Produksyon ng Tuba

- Mga Benepisyong Pang-produktibo at Pagpapahusay ng Output

- Ekonimikong Epekto at Return on Investment

- Mga Estratehiya at Isaalang-alang sa Pagpapatupad

-

Mga madalas itanong

- Ilang oras bago ma-install ang isang kumpletong linya ng produksyon ng tubo?

- Anong uri ng pagpapanatili ang kinakailangan ng isang production line ng tubo?

- Ano ang inaasahang return on investment para sa isang tube production line?

- Maari bang i-upgrade ang mga umiiral na pasilidad sa produksyon gamit ang bagong kagamitan sa produksyon ng tubo?