Підвищення ефективності виробництва за допомогою сучасних систем виробництва труб

У сучасному конкурентному виробничому середовищі оптимізація виробничих потужностей – це не просто перевага, а необхідність виживання. А виробнича лінія для труб це суттєвий крок вперед у виробничих технологіях, який забезпечує небачені рівні ефективності та виробничий потенціал. У міру того, як галузі продовжують розвиватися, впровадження сучасних ліній виробництва труб стало вирішальною стратегією для виробників, які прагнуть підвищити свої операційні можливості.

Інтеграція сучасної лінії виробництва труб може змінити ваш виробничий процес, оптимізувати операції та одночасно підвищити контроль якості та зменшити відходи. Цей комплексний аналіз досліджує, як ці складні системи можуть перетворити вашу виробничу потужність і забезпечити суттєвий прибуток на інвестиції.

Основні компоненти сучасних систем виробництва труб

Основне обладнання та машини

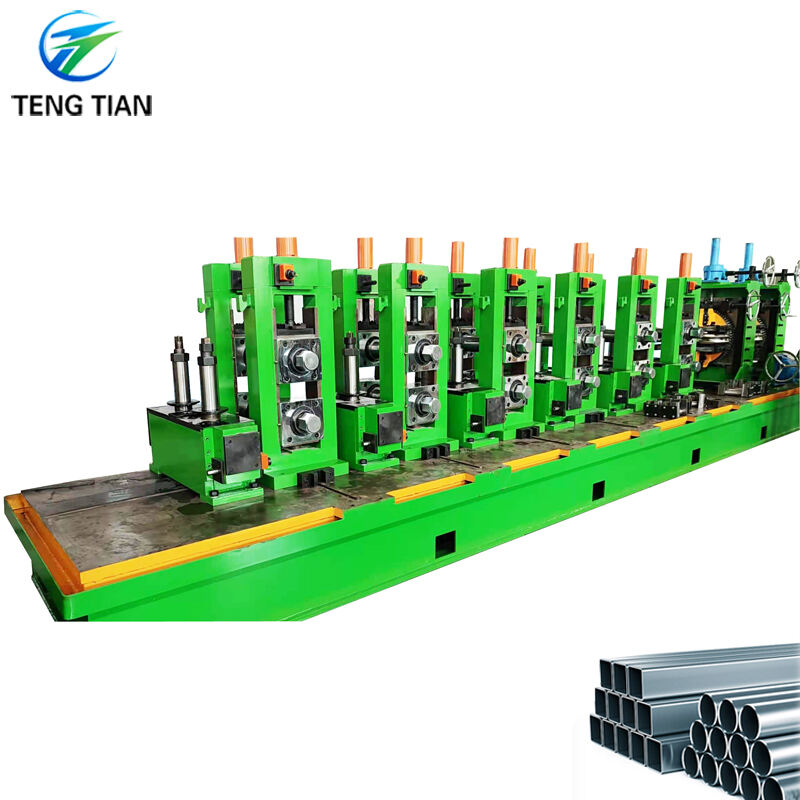

Комплексна лінія виробництва труб складається з кількох взаємозв'язаних компонентів, які працюють у повному узгодженні. Процес починається з розгортального пристрою, який забезпечує подачу сировини, далі йде формувальна ділянка, де плоскі стрічки поступово формуються у трубчасті форми. Станція зварювання, ключовий компонент, забезпечує точне та міцне з'єднання шва, тоді як ділянка калібрування підтримує точні технічні характеристики.

Системи контролю якості, включаючи ультразвукове перевірне обладнання та лазерні вимірювальні інструменти, інтегровані по всій лінії для підтримки стабільних стандартів продукції. Станція різання та обладнання для остаточної обробки завершують базову комплектацію, хоча додаткові спеціалізовані компоненти можуть бути додані залежно від конкретних вимог виробництва.

Системи автоматизації та керування

Сучасні лінії виробництва труб використовують складні технології автоматизації для точного контролю кожного аспекту виробничого процесу. Програмовані логічні контролери (ПЛК) координують різні компоненти, тоді як сучасні датчики відстежують параметри виробництва в режимі реального часу. Ці системи дозволяють швидко вносити корективи для підтримки оптимальної продуктивності та зменшення ймовірності виникнення дефектів.

Інтеграція технологій Індустрії 4.0 дозволяє здійснювати комплексне збирання та аналіз даних, що забезпечує передбачувальне обслуговування та постійну оптимізацію процесів. Цей рівень автоматизації значно зменшує людські помилки, одночасно підвищуючи загальну ефективність операцій.

Переваги продуктивності та підвищення виробництва

Підвищення швидкості та ефективності

Добре спроектована трубовиробнича лінія може значно збільшити швидкість виробництва, зберігаючи стабільно високі стандарти якості. Сучасні системи можуть досягати швидкості виробництва кілька сотень метрів на хвилину, залежно від матеріалу та технічних характеристик. Це є суттєвим покращенням порівняно з традиційними методами виробництва.

Безперервність виробничого процесу усуває багато вузьких місць, властивих партійному виробництву. Зменшення часу на підготовку та мінімізація перерв у виробництві дозволяють виробникам підтримувати високий рівень виробництва з мінімальними зупинками.

Контроль якості та зменшення відходів

Інтегровані системи контролю якості всередині трубовиробничої лінії забезпечують стабільну якість продукції з мінімальними витратами матеріалів. Сучасні системи моніторингу можуть виявляти та коригувати відхилення в режимі реального часу, запобігаючи виробництву дефектної продукції. Такий проактивний підхід до контролю якості значно зменшує рівень браку та пов'язані з цим витрати.

Точний контроль, який забезпечують сучасні виробничі лінії, також дозволяє дотримуватися вужчих допусків, що призводить до виробництва продукції вищої якості та збільшення задоволення клієнтів. Ці поліпшення в контролі якості безпосередньо сприяють підвищенню виробничих потужностей за рахунок зменшення потреби у переділці та ремонті.

Економічний вплив та рентабельність інвестицій

Аналіз вартісної ефективності

Інвестування в трубовиробничу лінію потребує ретельного аналізу як безпосередніх, так і довгострокових фінансових наслідків. Хоча початкові капіталовкладення можуть бути значними, потенційне збільшення виробничих потужностей та зменшення експлуатаційних витрат часто призводить до вигідних показників рентабельності інвестицій. Витрати на оплату праці на одиницю продукції значно зменшуються завдяки автоматизації, а підвищення енергоефективності сприяє зниженню експлуатаційних витрат.

Рівень використання матеріалів зазвичай покращується в сучасних виробничих лініях, що призводить до меншого обсягу відходів та ефективнішого управління витратами. Здатність забезпечувати стабільно високу якість продукції також зменшує кількість претензій за гарантією та повернень від клієнтів, що ще більше підвищує економічну вигоду.

Конкурентоспроможність на ринку

Підвищена потужність виробництва завдяки сучасній лінії виробництва труб дозволяє виробникам ефективніше реагувати на ринковий попит. Здатність виробляти більші обсяги продукції, зберігаючи стандарти якості, часто призводить до покращення ринкової позиції та зростання задоволення клієнтів. Ця здатність може бути особливо важливою в галузях із сезонними коливаннями попиту або швидким потенціалом зростання.

Гнучкість сучасних виробничих ліній також дозволяє виробникам швидко адаптуватися до змінюваних ринкових вимог, незалежно від того, чи це регулювання специфікацій продукту, чи зміна обсягів. Така адаптивність є суттєвим конкурентним преимуществом у сучасному динамічному виробничому середовищі.

Стратегії впровадження та фактори, що впливають

Планування та Інтеграція

Успішне впровадження лінії виробництва труб вимагає ретельного планування та врахування існуючих виробничих процесів. Необхідною є детальна оцінка поточних виробничих можливостей, потреб у вільному просторі та навичок персоналу. План інтеграції має передбачати заходи, що мінімізують перерви у поточних операціях, а також включати комплексні програми навчання для експлуатаційного персоналу.

Тісна співпраця з постачальниками обладнання на етапі планування допомагає забезпечити вибір системи, яка відповідатиме конкретним виробничим вимогам та цілям майбутнього розвитку. Така співпраця також може сприяти більш гладкому процесу встановлення та пуску обладнання в експлуатацію.

Обслуговування та оптимізація

Встановлення ефективних протоколів технічного обслуговування має ключове значення для максимізації переваг лінії виробництва труб. Профілактичне обслуговування, управління запасними частинами та регулярна оптимізація системи сприяють стабільно високій продуктивності. Навчальні програми мають акцентувати увагу як на звичайних процедурах технічного обслуговування, так і на методах усунення несправностей.

Постійний моніторинг і аналіз виробничих даних дозволяють постійно оптимізувати робочі параметри, забезпечуючи підтримання системою рівня максимальної ефективності. Регулярний перегляд і коригування стратегій технічного обслуговування допомагають уникнути непередбаченого простою та продовжити термін служби обладнання.

Часті запитання

Скільки триває встановлення повної лінії виробництва труб?

Термін встановлення лінії виробництва труб зазвичай становить від 3 до 6 місяців, залежно від складності системи та вимог до підготовки майданчика. Цей період включає встановлення обладнання, тестування та початкове навчання операторів.

Яке обслуговування потрібне для лінії виробництва труб?

Планове обслуговування включає щоденні перевірки, тижневі перевірки компонентів та графічні профілактичні роботи. Капітальне обслуговування зазвичай проводиться раз на 6–12 місяців залежно від обсягу виробництва та умов експлуатації.

Який очікуваний повернення інвестицій для лінії виробництва труб?

Хоча рівень ROI залежить від конкретних обставин, більшість виробників повідомляють про позитивний повернення протягом 2–4 років після встановлення. На рівень ROI впливають обсяг виробництва, вартість матеріалів, економія на робочій силі та ринкові умови.

Чи можна модернізувати існуючі виробничі потужності за допомогою нового обладнання для виробництва труб?

Так, багато підприємств можна модернізувати або дообладнати сучасним обладнанням для виробництва труб. Однак, необхідне ретельне планування, щоб забезпечити сумісність з існуючою інфраструктурою та мінімізувати перерви в поточних операціях.