Verständnis des strategischen Werts der ERW-Rohrfertigung

In der heutigen wettbewerbsintensiven Industrielandschaft stellt die Einrichtung einer ERW-Rohrerzeugungslinie stellt eine bedeutende strategische Entscheidung dar, die Ihre Fertigungskapazitäten verändern kann. Die Technologie des elektrischen Widerstandsschweißens (ERW) hat die Rohrproduktion revolutioniert und bietet eine Kombination aus Effizienz, Präzision und Kosteneffektivität, die für Unternehmen verschiedener Branchen attraktiv ist. Vor einer derartigen Investition ist es entscheidend zu verstehen, wie eine ERW-Rohranlage mit Ihren Unternehmenszielen und den Marktanforderungen übereinstimmt.

Die globale Nachfrage nach ERW-Rohren steigt weiterhin an, getrieben durch expandierende Infrastrukturprojekte, Entwicklungen im Energiesektor und industrielles Wachstum. Dieses Fertigungsverfahren hat sich als zuverlässige Lösung zur Herstellung hochwertiger Rohre erwiesen, die internationale Standards erfüllen und gleichzeitig wettbewerbsfähige Produktionskosten aufweisen.

Erforderliche Komponenten und Infrastrukturbedingungen

Kernausstattung und technische Spezifikationen

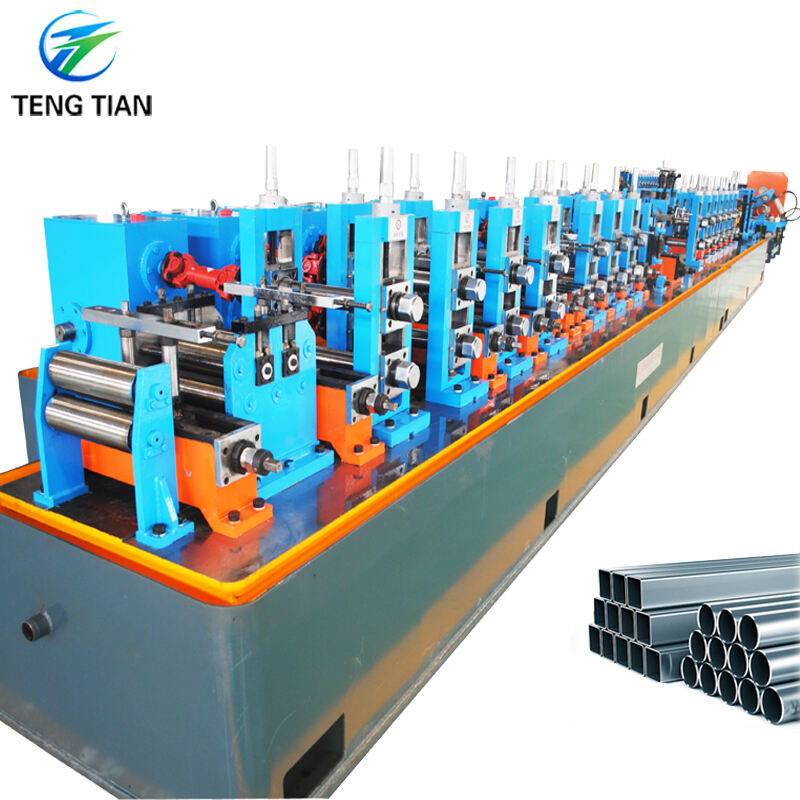

Die Einrichtung einer ERW-Rohrmühle erfordert eine sorgfältige Auswahl verschiedener Ausrüstungskomponenten. Das Herzstück des Betriebs bildet das Schweißsystem, das präzise kalibriert sein muss, um eine gleichbleibende Schweißqualität sicherzustellen. Moderne ERW-Rohrmühlen verfügen über fortschrittliche Funktionen wie automatische Steuerungen, Echtzeit-Überwachungssysteme und Qualitätsinspektionsgeräte.

Die Produktionslinie umfasst typischerweise Abwickler, Bandpuffer, Formstationen, Schweißeinheiten, Kalibrierstationen und Schneidanlagen. Jede Komponente muss sorgfältig anhand der geplanten Produktionskapazität und der Rohrspezifikationen ausgewählt werden. Die Konstruktion der Mühle sollte einen flexiblen Betrieb ermöglichen, um unterschiedliche Rohrgrößen und Wandstärken abdecken zu können und so wechselnden Marktanforderungen gerecht zu werden.

Anforderungen an die Anlage und den Platzbedarf

Die physische Infrastruktur, die für eine ERW-Rohrmühle benötigt wird, geht über das Platzbedarf der Ausrüstung hinaus. Eine typische Installation erfordert ausreichend Platz für die Lagerung von Rohmaterial, Produktionslinien, die Lagerung von Fertigprodukten und Qualitätskontrollanlagen. Das Gebäude muss bestimmte Höhenanforderungen für Laufkrane und Materialhandhabungssysteme erfüllen, während der Boden so ausgelegt sein muss, dass er schwere Maschinen und den Transport von Produkten tragen kann.

Auch Umweltaspekte spielen eine entscheidende Rolle, einschließlich einer geeigneten Belüftung, Temperaturregelung und Abfallmanagementsysteme. Bei der Planung sollten zukünftige Erweiterungsmöglichkeiten sowie Wartungszugänge zu kritischen Anlagen berücksichtigt werden.

Finanzielle Auswirkungen und Rendite auf die Investition

Analyse der Anfangsinvestition

Die Investitionskosten für eine ERW-Rohrmühle variieren erheblich je nach Kapazität, Automatisierungsgrad und Spezifikationen. Neben den Kosten für die Ausrüstung müssen Unternehmen auch Ausgaben für die Vorbereitung der Anlage, die Installation der Versorgungsleitungen und Schulungsprogramme für Mitarbeiter berücksichtigen. Eine umfassende finanzielle Analyse sollte sowohl direkte als auch indirekte Kosten einbeziehen, von der Grundstücksbeschaffung bis hin zu den gesetzlichen Compliance-Anforderungen.

Die Anforderungen an das Betriebskapital müssen die Rohstoffvorräte, die Betriebskosten und die anfängliche Hochlaufphase berücksichtigen. Eine sorgfältige finanzielle Planung sollte Puffermittel für unvorhergesehene Herausforderungen während der Aufbau- und frühen Betriebsphasen vorsehen.

Überlegungen zu den Betriebskosten

Der Betrieb einer ERW-Rohrmühle verursacht laufende Betriebskosten, die die Rentabilität direkt beeinflussen. Der Energieverbrauch stellt einen erheblichen Kostenfaktor dar, insbesondere beim Schweißprozess. Die Arbeitskosten variieren je nach Automatisierungsgrad und lokalen Marktbedingungen, während die Wartungskosten sorgfältig geplant werden müssen, um eine optimale Leistung der Anlagen sicherzustellen.

Die Kosten für Rohmaterialien schwanken je nach Marktbedingungen, weshalb eine strategische Beschaffung entscheidend ist, um die Gewinnmargen zu halten. Weitere Aspekte sind Aufwendungen für die Qualitätskontrolle, Zertifizierungskosten sowie fortlaufende Schulungsanforderungen für technisches Personal.

Marktchancen und geschäftliches Potenzial

Branchenanwendungen und Nachfrageranalyse

ERW-Rohre finden in zahlreichen Branchen Anwendung, darunter Bauwesen, Öl- und Gasindustrie, Wassertransport und konstruktive Anwendungen. Die Kenntnis der spezifischen Anforderungen und des Wachstumspotenzials Ihres Zielmarkts ist entscheidend für eine erfolgreiche Geschäftsplanung. Die Marktforschung sollte sowohl aktuelle Nachfragemuster als auch aufkommende Chancen in verschiedenen Branchen identifizieren.

Regionale Infrastrukturprojekte, industrielle Entwicklung und Ersatznachfrage in bestehenden Anlagen tragen allesamt zum Marktpotenzial bei. Die Analyse dieser Faktoren hilft dabei, die optimale Produktionskapazität und Produktspezifikationen für Ihre ERW-Rohrfertigung festzulegen.

Strategien zur Wettbewerbspositionierung

Erfolg im ERW-Rohrmarkt erfordert klare Differenzierungsstrategien und eine starke Marktpositionierung. Qualitätszertifizierungen, technische Supportleistungen und zuverlässige Liefer-systeme können Ihr Unternehmen von Wettbewerbern abheben. Die Entwicklung von Beziehungen zu Schlüsselkunden und Industriepartnern trägt dazu bei, eine stabile Marktpräsenz aufzubauen.

Innovationen bei Produktangeboten, wie spezialisierte Beschichtungen oder kundenspezifische Spezifikationen, können neue Marktsegmente erschließen. Der Aufbau eines Rufes für gleichbleibende Qualität und zuverlässigen Service unterstützt die langfristige Geschäftsnachhaltigkeit.

Betriebliche Exzellenz und Qualitätsmanagement

Produktionsprozessoptimierung

Ein effizienter Betrieb einer ERW-Rohrmühle erfordert eine sorgfältige Optimierung der Prozesse und Kontrolle der Qualität. Moderne Mühlen verfügen über fortschrittliche Automatisierungssysteme, die dabei helfen, konstante Produktionsparameter aufrechtzuerhalten und Abfall zu reduzieren. Die regelmäßige Überwachung und Anpassung der Schweißparameter gewährleistet eine optimale Verbindungsgüte und minimiert Fehler.

Die Implementierung von Lean-Manufacturing-Prinzipien kann die Effizienz verbessern und die Betriebskosten senken. Dazu gehört die Optimierung des Materialflusses, die Minimierung von Rüstzeiten und die Einhaltung effektiver Lagerverwaltungssysteme.

Qualitätssicherungssysteme

Die Einhaltung hoher Qualitätsstandards ist entscheidend für den Erfolg im ERW-Rohrmarkt. Ein umfassendes Qualitätsmanagementsystem sollte die Prüfung eingehender Materialien, die Prozesskontrollen während der Produktion und die Endproduktprüfung umfassen. Moderne Prüfgeräte wie Ultraschallprüfsysteme und hydrostatische Prüfeinrichtungen gewährleisten die Produktsicherheit.

Dokumentations- und Rückverfolgbarkeitssysteme unterstützen die Anforderungen an die Qualitätszertifizierung sowie kundenspezifische Vorgaben. Die regelmäßige Kalibrierung der Prüfgeräte und kontinuierliche Schulungen des Personals stellen eine gleichbleibende Qualität sicher.

Häufig gestellte Fragen

Wie lange beträgt typischerweise die Amortisationsdauer einer Investition in eine ERW-Rohranlage?

Die Amortisationsdauer für eine ERW-Rohranlage liegt typischerweise zwischen 3 und 5 Jahren, abhängig von Marktbedingungen, Kapazitätsauslastung und betrieblicher Effizienz. Faktoren, die die Kapitalrendite beeinflussen, sind Produktionsvolumen, Marktpreise und Betriebskosten.

Wie vergleicht sich die Qualität von ERW-Rohren mit der von nahtlosen Rohren?

ERW-Rohre, die mit moderner Technologie hergestellt werden, bieten hervorragende Qualität und Zuverlässigkeit für zahlreiche Anwendungen. Während nahtlose Rohre für bestimmte Hochdruck- oder kritische Anwendungen bevorzugt werden können, erfüllen ERW-Rohre internationale Standards und bieten kostengünstige Lösungen für die meisten industriellen Anforderungen.

Welches Maß an technischem Fachwissen ist erforderlich, um eine ERW-Rohrfertigungslinie zu betreiben?

Der Betrieb einer ERW-Rohrfertigungslinie erfordert qualifiziertes Personal mit spezifischen technischen Kenntnissen in Schweißtechnik, Qualitätskontrolle und Wartung der Ausrüstung. Ein umfassendes Schulungsprogramm sowie erfahrene technische Aufsicht sind für einen erfolgreichen Betrieb unerlässlich.